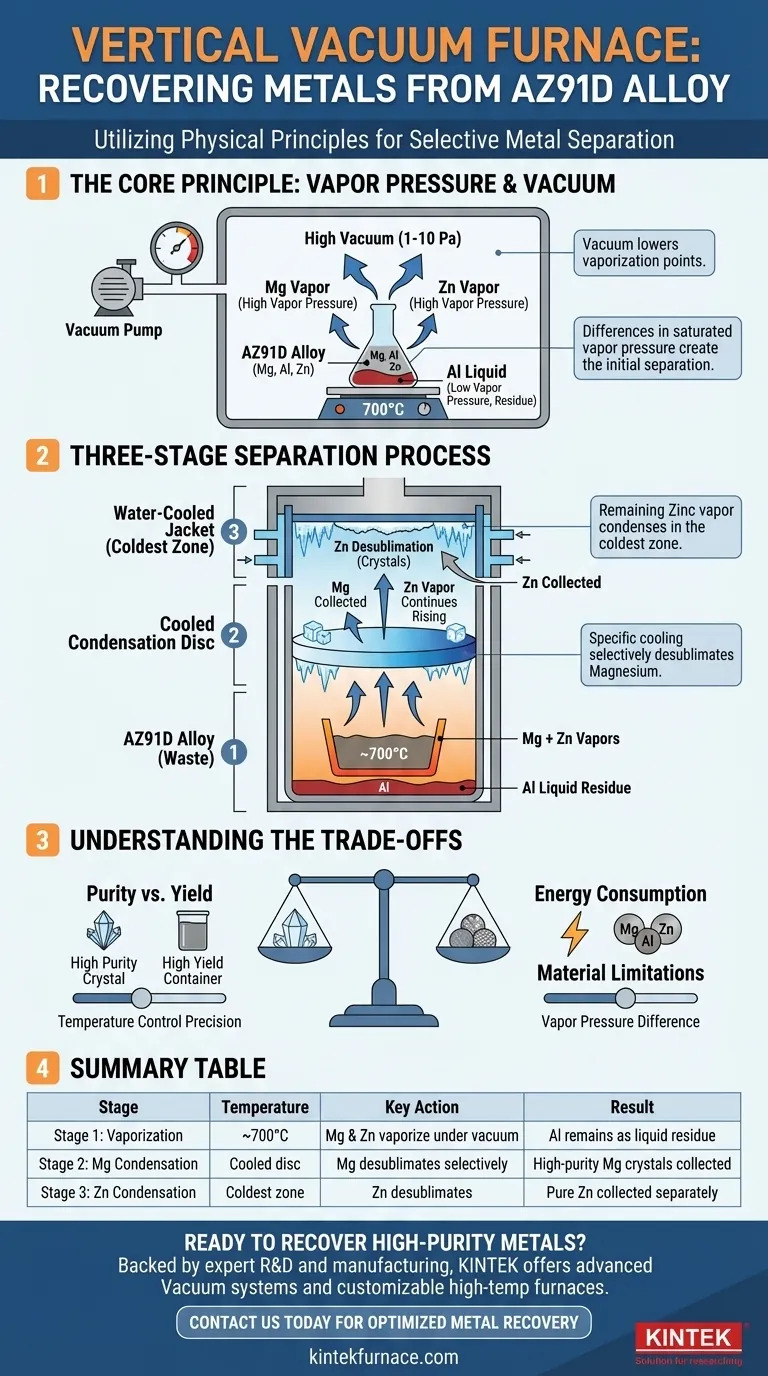

立式真空炉通过利用金属在真空下的独特沸点来分离金属。该过程利用了这样一个原理:在特定的温度和低压下,某些金属会变成气体,而其他金属则保持液态或固态。对于在高温下加热到 700°C 的镁合金(如 AZ91D),镁和锌的高蒸汽压会导致它们汽化,而铝的极低蒸汽压则迫使其留在原地。混合金属蒸汽随后上升并在战略性冷却的独立表面上冷凝,从而实现单独收集。

整个分离过程依赖于一个强大的物理原理:不同的元素成为气体的倾向(蒸汽压)差异巨大,而真空极大地放大了这些差异。通过在炉内创建受控的温度梯度,我们可以选择性地汽化每种金属,然后在不同的位置重新固化它们。

核心原理:蒸汽压差

真空蒸馏分离合金的有效性并非凭空产生,而是基本物理学的直接应用。理解蒸汽压的概念是掌握这项技术工作原理的关键。

什么是饱和蒸汽压?

每种物质都有蒸发的自然倾向,产生一种会施加一定压力的蒸汽。这就是所谓的饱和蒸汽压。

这种压力高度依赖于温度。加热物质时,其蒸汽压呈指数级增长,使其更具挥发性。

真空的关键作用

我们周围的大气会产生压力,使得液体或固体更难沸腾或升华。通过抽出炉内的空气以产生高真空(1-10 Pa),我们消除了这种反作用力。

这大大降低了金属汽化的温度。真空使得在更低、更节能的温度下“煮沸”镁等金属成为可能。

利用 AZ91D 的差异

AZ91D 合金主要由镁 (Mg)、铝 (Al) 和锌 (Zn) 组成。在真空下 700°C 的操作温度下,它们的蒸汽压存在显著差异:

- 镁和锌:具有非常高的蒸汽压,导致它们很容易转化为气态。

- 铝:蒸汽压极低,意味着它保持非挥发性液体残留物。

这种初始差异产生了第一个、最基本的区分:挥发性金属与非挥发性金属在物理上分离。

三阶段分离过程

立式炉的巧妙之处在于它如何利用精心设计的温度梯度在金属汽化后分阶段进行分离。

第一阶段:坩埚中汽化

过程从炉底开始。将废弃的 AZ91D 合金放入坩埚中,加热至约 700°C。

高温和低压的结合导致镁和锌升华或蒸发,形成混合金属蒸汽并开始上升。铝以及其他痕量杂质则以液态形式留在原地。

第二阶段:镁的选择性冷凝

当镁和锌的混合蒸汽上升时,它会遇到一个经过精确冷却的冷凝盘。该盘保持在精确的温度,足够冷,使镁蒸气能够反升华(直接从气态转变为固态)。

然而,这个温度对于挥发性更强的锌来说仍然太高,无法冷凝。因此,高纯度镁晶体形成并在此第一个盘上收集。

第三阶段:锌的最终收集

剩余的锌蒸气具有更高的蒸汽压,继续向上传递,经过镁收集区。

它最终到达炉中最冷的部分——上部水冷套。在这里,温度终于足够低,迫使锌蒸气反升华成固态金属,从而完成所有三种成分的分离。

理解权衡

尽管这个过程很巧妙,但它受到物理参数精确平衡的约束。偏差会影响回收金属的质量和数量。

纯度与产量

实现完美分离需要冷凝区极其精确的温度控制。如果镁冷凝盘太冷,一些锌可能会与其共凝,从而降低镁的最终纯度。反之,如果盘太热,一些镁蒸气可能无法冷凝而通过,从而降低总产量。

能耗

产生高真空和将炉子加热到 700°C 都需要消耗大量能量。运营的经济可行性取决于能源成本与回收纯金属市场价值之间的平衡。

材料限制

这种方法对于像 AZ91D 这样成分蒸汽压差异巨大的合金非常有效。对于分离挥发性非常相似的金属,它的效果会差很多,甚至完全不适用,因为通过冷凝进行清洁分离几乎是不可能的。

为您的目标做出正确选择

立式真空炉的操作重点可以根据期望的结果进行调整。

- 如果您的主要重点是回收高纯度镁:您必须精确控制第一个冷凝区的温度,以确保只有镁反升华。

- 如果您的主要重点仅仅是去除铝:关键是在真空下施加足够的热量来汽化挥发性的镁/锌混合物,将铝作为残留物留在后面。

- 如果您的主要重点是最大化整体效率:您必须优化整个温度梯度,以平衡能量输入与所有三种分离金属的产量和纯度。

通过掌握这些物理原理,立式真空炉可以将复杂的废合金转化为三种不同的、高价值的纯金属流。

总结表:

| 分离阶段 | 温度 | 关键操作 | 结果 |

|---|---|---|---|

| 第一阶段:汽化 | ~700°C | 镁和锌在真空下汽化 | 铝作为液体残留物保留 |

| 第二阶段:镁冷凝 | 冷却盘 | 镁选择性反升华 | 收集高纯度镁晶体 |

| 第三阶段:锌冷凝 | 最冷区域(水冷) | 锌反升华 | 单独收集纯锌 |

准备好通过精确的工艺从您的合金废料中回收高纯度金属了吗?

KINTEK 以专业的研发和制造为后盾,提供先进的真空系统和其他实验室高温炉,所有设备均可根据独特需求进行定制。我们的立式真空炉旨在最大化镁、锌和铝等金属的产量和纯度。

立即联系我们,讨论我们的解决方案如何优化您的金属回收过程!

图解指南