在Ag-Ti2SnC复合材料的热压和烧结过程中,高强度石墨模具充当了加工设备与材料之间的关键界面,同时作为几何成型容器和压力传递介质。其主要功能是在高温下保持结构刚性,并将机械力传递给粉末混合物,确保其从松散颗粒转变为固体块状材料。

石墨模具能够承受高达700°C、30 MPa的压力,从而实现复合材料的完全致密化。这种热机械稳定性是实现高相对密度和最小化最终产品孔隙率的关键因素。

在应力下确保结构完整性

为了获得高质量的复合材料,必须严格控制加工环境。石墨模具为这种恶劣环境提供了所需的物理稳定性。

物理约束的作用

模具作为成型容器,定义了样品的形状和尺寸精度。它约束Ag-Ti2SnC粉末,防止横向膨胀,并将施加的力引导至轴向。

承受高温压力

与在高温下可能软化或变形的金属模具不同,高强度石墨在烧结温度下仍能保持优异的机械性能。

对于Ag-Ti2SnC复合材料,模具在700°C下能有效承受稳定的30 MPa压力。这种抗变形能力对于在整个烧结周期中保持正确的几何形状至关重要。

促进致密化过程

除了约束作用,模具在烧结动力学中也起着积极作用,直接影响复合材料的密度和质量。

高效的压力传递

模具充当传递介质,将液压机的力转化为粉末上的有效压力。

这种压力会重新排列颗粒,并促进银(Ag)基体在Ti2SnC增强体周围流动。这种机制对于消除内部空隙和实现完全致密化至关重要。

导热性和均匀性

石墨具有优异的导热性,能够将热量均匀地从加热元件传递到样品。

均匀加热可防止Ag-Ti2SnC混合物内部产生热梯度。这确保了银基体在整个体积内均匀烧结,防止局部缺陷或翘曲。

操作注意事项和权衡

虽然高强度石墨是首选材料,但处理银基复合材料需要特别注意,以同时保护样品和设备。

管理化学粘附

在烧结温度下,金属银(Ag)可能会软化或熔化,存在渗透到多孔石墨中或粘附在模具壁上的风险。

Ag-Ti2SnC粉末与模具直接接触会导致严重的粘连。这不仅会损坏复合材料的表面质量,还可能在取出时损坏昂贵的石墨模具。

隔离层的必要性

为了减轻粘附,通常在粉末和模具内壁之间使用石墨碳纸作为隔离层。

这种牺牲层可防止熔融的银渗透到模具中。它便于脱模,确保样品表面光洁,并显著延长石墨部件的使用寿命。

优化您的制造策略

您的烧结过程的成功取决于您利用模具能力并减轻其局限性的程度。

- 如果您的主要重点是最大密度:确保您的模具设计考虑到石墨的特定热膨胀,以便在冷却阶段不粘连的情况下保持恒定压力(30 MPa)。

- 如果您的主要重点是模具寿命和表面光洁度:严格使用石墨碳纸衬垫,以防止Ag渗透,从而保护模具的几何形状以供重复使用。

高强度石墨模具不仅仅是一个被动的容器;它是实现致密、高性能Ag-Ti2SnC复合材料合成的主动机械容器。

总结表:

| 关键作用 | 具体功能 | 性能优势 |

|---|---|---|

| 压力传递 | 将30 MPa的轴向力传递给粉末 | 最小化孔隙率并确保完全致密化 |

| 热稳定性 | 在700°C下保持刚性 | 防止变形并确保尺寸精度 |

| 导热性 | 均匀分布热量 | 消除热梯度和局部缺陷 |

| 几何成型 | 约束Ag-Ti2SnC粉末 | 保持最终形状和结构完整性 |

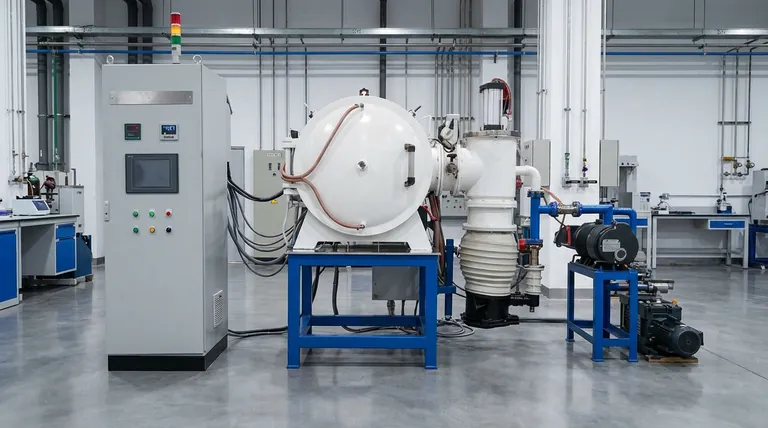

通过KINTEK最大化您的材料性能

实现Ag-Ti2SnC复合材料的完全致密化需要能够承受极端热机械应力的精密工具。KINTEK提供高性能的实验室高温炉——包括马弗炉、管式炉、旋转炉、真空炉和CVD系统——这些设备专为满足这些严格标准而设计。

我们的设备拥有专业研发和制造的支持,并且完全可定制,以解决您独特的烧结和热压挑战。无论您是优化密度还是延长模具寿命,我们的技术团队都随时准备为您提供帮助。

参考文献

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

本文还参考了以下技术资料 Kintek Furnace 知识库 .