在现代半导体制造中,PECVD 之所以特别适用,是因为它能够在低温下沉积高质量的绝缘和保护薄膜。这项能力对于构建复杂的多层微芯片至关重要,因为它可以在不损坏硅晶圆上已制造的易碎、对温度敏感的元件的情况下完成。

PECVD 的主要优势在于它将化学反应所需的能量与热能分离开来。它通过使用激发等离子体而不是高温来实现薄膜沉积,从而可以制造出用传统高温方法不可能形成的临界器件层。

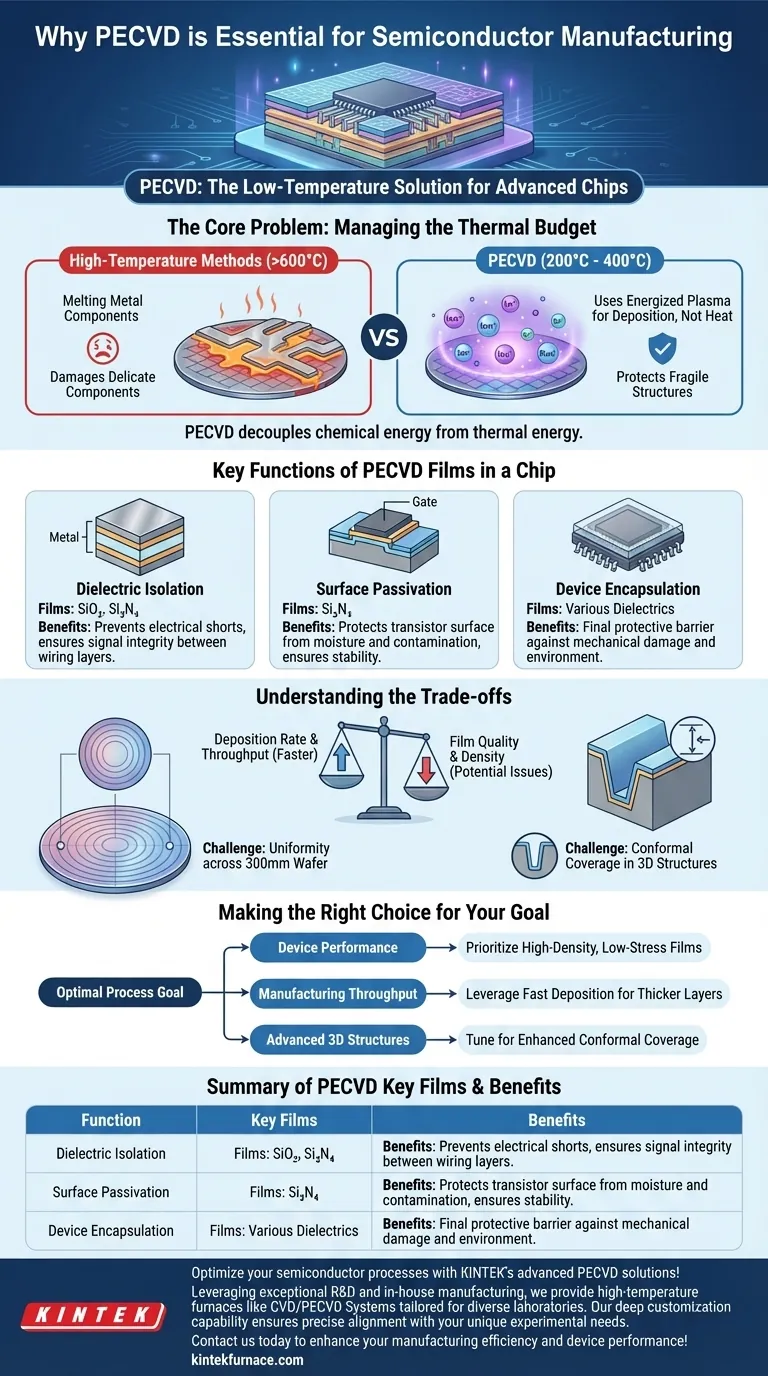

核心问题:管理热预算

半导体器件的制造涉及数百个顺序步骤。贯穿整个过程的一个关键限制是“热预算”——即晶圆在精密的结构受到损害之前所能承受的高温处理的总量。

为什么高温是不可接受的

一旦形成晶体管及其初始金属布线等元件,晶圆对热量就会变得极其敏感。

再次将其暴露于高温下会导致金属层熔化、掺杂剂从其精确位置扩散,以及精心设计的结失效。这将有效地毁坏器件。

等离子体如何提供能量而无需热量

传统的化学气相沉积(CVD)依赖于高温(通常 >600°C)来提供分解前驱气体和沉积薄膜所需的能量。

等离子体增强化学气相沉积(PECVD)通过使用射频(RF)场来点燃等离子体来规避这一问题。这种等离子体含有高反应活性的离子和自由基,可以在更低的衬底温度(通常在 200°C 到 400°C 之间)下驱动沉积反应。

PECVD 薄膜在芯片中的关键功能

PECVD 不仅仅是一个单一用途的工具;它是一个多功能的生产主力,用于沉积在集成电路中具有不同、关键功能的各种薄膜。

介电隔离

PECVD 最常见的用途是沉积介电(电绝缘)薄膜,如二氧化硅(SiO₂)和氮化硅(Si₃N₄)。

这些层沉积在芯片中多层金属布线之间,以防止电短路,并确保信号沿着其预定路径无干扰地传输。

表面钝化

晶体管核心的硅表面对其化学和电环境高度敏感。

PECVD 沉积的薄膜(通常是氮化硅)用于“钝化”该表面。该层保护晶体管的活性区域免受湿气和离子污染,确保长期的稳定性和可靠性。

器件封装

作为最后的保护步骤,PECVD 用于封装整个集成电路。这最后的钝化层充当坚固的物理屏障,将器件与外界密封,保护其免受机械损坏和环境暴露。

了解权衡

尽管 PECVD 不可或缺,但它并非没有工程挑战和取舍。客观地了解这些局限性是成功实施的关键。

薄膜质量与沉积速率

与其它低温方法相比,PECVD 提供了显著更快的沉积速率,这对制造吞吐量来说是一个主要优势。

然而,通常存在权衡。追求尽可能高的速度有时会导致薄膜密度较低或包含更多的氢原子,这会影响其电学特性。

均匀性挑战

在大型 300mm 晶圆上实现完全均匀的薄膜厚度是一个持续的工艺工程挑战。不均匀性会影响晶圆上器件的性能和成品率。

保形覆盖

保形性是指薄膜覆盖结构垂直侧壁的能力与覆盖水平表面一样厚。尽管 PECVD 对许多应用提供了良好的保形性,但它在先进 3D 结构中发现的极深、狭窄的沟槽方面可能会遇到困难。

根据您的目标做出正确的选择

最佳的 PECVD 工艺完全取决于所创建器件层的具体要求。

- 如果您的主要重点是器件性能:优先选择能产生高密度、低应力介电薄膜的工艺配方,以实现卓越的隔离和钝化。

- 如果您的主要重点是制造吞吐量:利用 PECVD 的快速沉积速率来处理较厚、非关键的层,如最终封装,在这些层中可以接受轻微的差异。

- 如果您的主要重点是先进的 3D 结构:调整工艺参数以增强保形覆盖,即使这意味着接受稍慢的沉积速率。

归根结底,PECVD 的精妙之处在于它能够解决一个根本性的冲突,使其成为平衡器件性能与制造效率的不可或缺的工具。

总结表:

| 功能 | 关键薄膜 | 优点 |

|---|---|---|

| 介电隔离 | SiO₂, Si₃N₄ | 防止电短路,确保信号完整性 |

| 表面钝化 | Si₃N₄ | 保护晶体管免受湿气和污染 |

| 器件封装 | 各种电介质 | 密封芯片免受机械和环境损坏 |

使用 KINTEK 的先进 PECVD 解决方案优化您的半导体工艺!我们利用卓越的研发和内部制造能力,提供适用于各种实验室的高温炉,如 CVD/PECVD 系统。我们深度定制的能力确保精确匹配您的独特实验需求,从介电隔离到器件封装。立即联系我们,讨论我们的技术如何提高您的制造效率和器件性能!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉