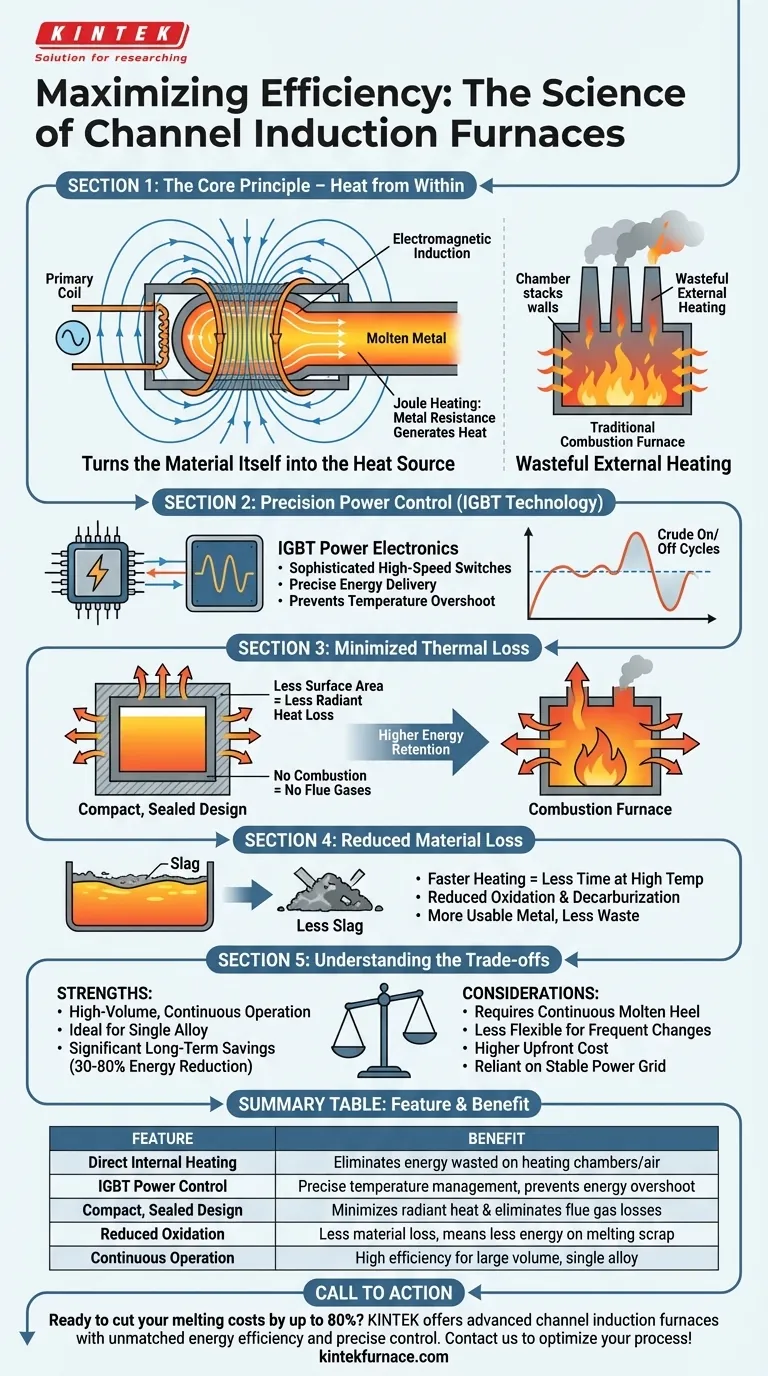

本质上,通道式感应炉通过电磁感应直接从内部加热金属,从而实现高能效。这种方法比加热整个炉膛的传统熔炉效率更高。主要贡献因素包括使用IGBT技术的先进功率控制和最大限度减少热量散失到周围环境的紧凑设计。

通道式感应炉的决定性优势在于它将材料本身变成了热源。通过消除加热容器、空气或燃料副产品的需要,它大大减少了熔化和保温过程中浪费的能量。

感应效率原理

通道炉的效率并非单一特征,而是几个相互关联的工程原理的综合结果。理解这些原理对于评估其是否适合您的特定应用至关重要。

核心机制:直接内部加热

交流电通过初级线圈,产生强大的磁场。该磁场在熔融金属的闭合回路或“通道”内直接感应出更大的次级电流。金属的固有电阻使其迅速升温——这一过程被称为焦耳加热。

这与燃烧炉有着根本区别,燃烧炉在加热炉壁和大气方面浪费了大量能量,其中只有一小部分热量传递给金属。

电力电子:IGBT精密控制

现代熔炉采用绝缘栅双极晶体管(IGBT)技术。这些是精密的高速功率开关,可以精确控制传递给线圈的频率和功率。

这种精确控制可以防止温度过冲,并确保仅在需要熔化或保持热量时才消耗能量,从而消除与粗略的开/关循环相关的浪费。

设计优势:最小热损失

通道炉本质上是紧凑的。这种较小的物理占地面积意味着较小的表面积,这直接转化为较少的辐射热损失到周围设施。

此外,由于没有燃烧,就没有烟气。这完全消除了燃油炉排气烟囱中发生的显著热损失。

工艺优势:减少材料损失

感应加热的速度和精度最大限度地减少了金属保持在高温下的时间。这显著减少了氧化和脱碳。

更少的金属损失到炉渣中,这是一个直接的效率增益。您不会浪费能量熔化最终将被丢弃的材料。

理解权衡

没有哪项技术是万能的解决方案。通道式感应炉的高效率伴随着特定的操作考量。

大批量、连续运行

通道炉的“通道”必须保持充满熔融金属以完成电路。这使得它们在保持大量单一合金以及高通量、连续或半连续铸造操作方面效率极高。

然而,对于需要频繁冷启动或快速切换不同合金的应用,它们不如无芯感应炉灵活。

前期成本与终生节省

与传统燃烧炉相比,感应炉通常涉及更高的初始资本投资。

然而,运营节省是巨大的。与冲天炉或反射炉相比,能源消耗减少30-80%,加上更少的材料损失和燃料成本的消除,通常会带来更低的总拥有成本。

对电力基础设施的依赖

熔炉的效率完全取决于稳定可靠的电力供应。电网的任何中断都将直接导致生产中断,而某些燃烧炉可能拥有现场燃料储存作为缓冲。

为您的目标做出正确选择

要确定通道式感应炉是否是正确的选择,请将其优势与您的主要运营目标相匹配。

- 如果您的主要重点是降低运营成本:显著的能源节省、零燃料消耗和减少的金属损失使其成为长期财务绩效的首选。

- 如果您的主要重点是大批量生产:该炉适用于单一合金的连续熔化和保温,是专用、高通量铸造厂和压铸操作的理想选择。

- 如果您的主要重点是环境绩效:消除燃烧副产品和由于更高能效而产生的更小碳足迹是其决定性优势。

最终,选择正确的熔炉技术取决于清晰地理解其核心原理如何与您的生产需求相匹配。

总结表:

| 特点 | 优点 |

|---|---|

| 直接内部加热(焦耳效应) | 消除加热炉膛或空气所浪费的能量 |

| IGBT功率控制 | 精确的温度管理可防止能量过冲 |

| 紧凑、密封设计 | 最大限度地减少辐射热损失并消除烟气损失 |

| 减少氧化 | 更少的材料损失意味着更少的能量浪费在熔化废料上 |

| 适用于连续操作 | 在保温和熔化大量单一合金方面效率高 |

准备好将您的熔炼成本降低高达80%了吗?KINTEK先进的通道式感应炉利用我们的内部研发和制造专业知识,提供无与伦比的能源效率、精确的温度控制和减少的材料损失。无论您需要标准解决方案还是用于大批量生产的完全定制系统,我们的团队都将竭诚为您服务。立即联系我们,讨论我们如何优化您的熔炼过程!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 600T 真空感应热压机真空热处理和烧结炉

- 真空热处理烧结炉 钼丝真空烧结炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉