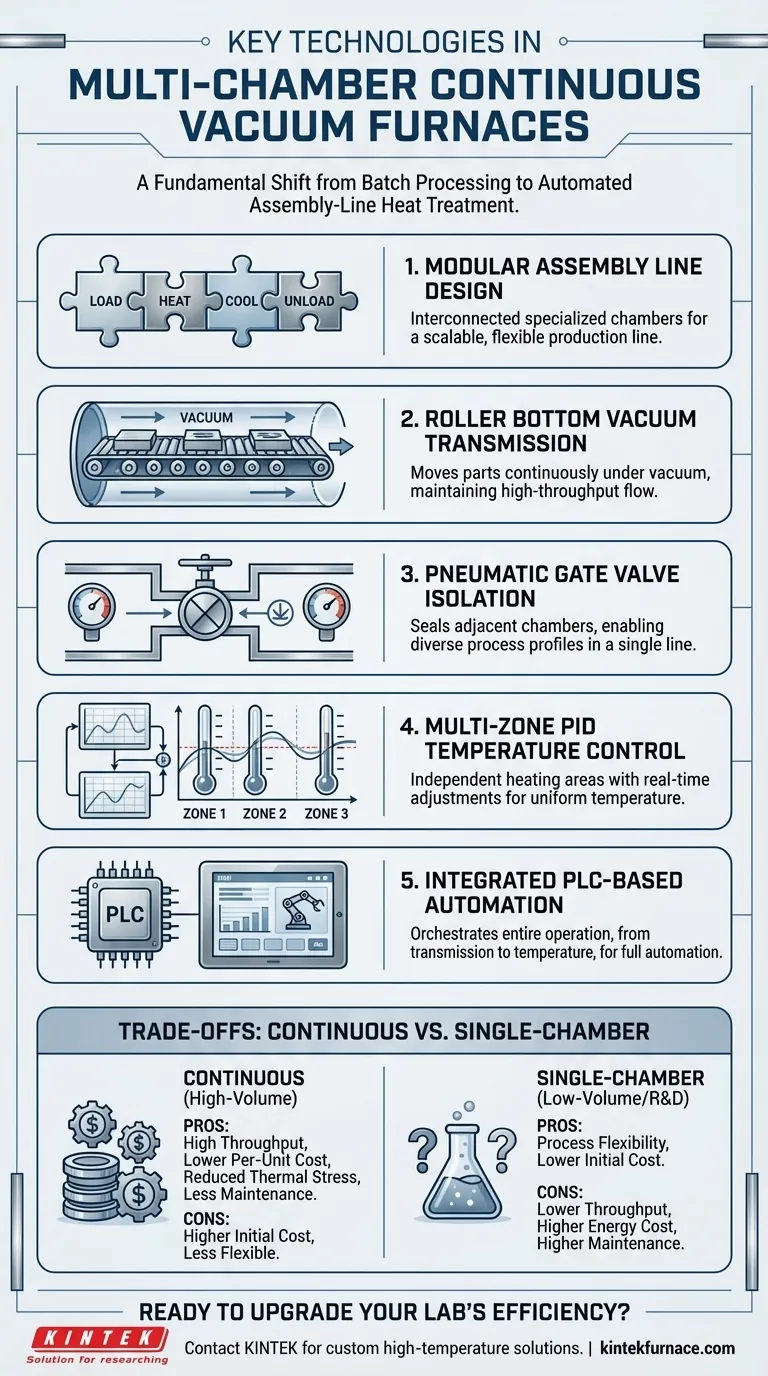

从核心上讲,多室连续真空炉建立在五大关键技术支柱之上。它们是模块化装配线设计、用于真空下连续传输的辊底系统、用于腔室隔离的气动截止阀、用于精确温度控制的多区PID,以及用于完全自动化的集成PLC系统。

多室连续真空炉不仅仅是一个更好的炉子;它代表着从批量处理到真空热处理的完全自动化、装配线方法的根本性转变。其核心技术的集成是实现吞吐量、能源效率和运行可靠性显著提高的关键。

基础:模块化装配线设计

“模块化”的含义

连续真空炉被构建成一系列相互连接的、专业化的腔室或模块。每个模块都设计用于执行过程中的特定步骤,例如装载、预热、高温处理、冷却和卸载。

战略优势

这种模块化设计允许建立灵活且可扩展的生产线。您可以根据工艺的精确步骤,例如真空钎焊、烧结或金属热处理,通过按所需顺序排列模块来配置炉子。

实现连续流动:传输与隔离

辊底真空连续传输

为了在不破坏真空的情况下将零件从一个腔室移动到另一个腔室,这些炉子使用辊底传输系统。这本质上是一个坚固的传送带,由专门设计的辊子组成,能够在高温、低压的真空环境中可靠运行。

该系统是“连续”过程的机械骨干,自动地将工件物理地输送完成整个加热和冷却循环。

气动截止阀隔离

在每个腔室之间,气动截止阀充当高完整性的门。这些阀门滑动打开以允许零件通过,然后密封关闭以将每个腔室与其相邻腔室隔离。

这种隔离至关重要。它允许炉子同时在相邻的腔室中保持不同的温度、真空水平或气体气氛,从而在单条线上实现复杂的工艺曲线。复合材料的使用确保了它们能够承受极端的温差。

实现工艺精度:温度控制

多区PID闭环控制

为了实现均匀且精确的温度,这些炉子采用多区PID闭环程序控制。PID(比例-积分-微分)是一种复杂的控制算法,可连续调整加热功率,以极高的精度维持设定温度。

“多区”意味着炉子被划分为几个独立的加热区域。每个区域都有自己的传感器和控制器,可以创建先进材料加工所需的复杂温度曲线。

自动化整个过程:控制系统

集成PLC和HMI控制

整个炉子在可编程逻辑控制器(PLC)的控制下自动运行。PLC是一种坚固的工业计算机,负责协调所有操作,从辊道运动和阀门操作到温度调节。

操作员通过人机界面(HMI)(通常是触摸屏)与系统进行交互。该界面提供过程的实时可视化,允许选择程序,并记录所有关键操作数据以供质量控制和分析。

理解权衡:连续炉与单室炉

吞吐量和效率优势

多室连续炉的主要优点是工艺吞吐量的大幅提高。通过消除了对每个批次进行单腔室加热和冷却的需要,它极大地缩短了周期时间,并降低了每件零件的能耗成本。

维护和可靠性优势

单室炉会因持续的热循环(加热和冷却)而承受巨大的应力。连续炉能保持热区持续高温,冷区保持低温,这显著降低了加热元件和绝缘体等部件的热应力,从而降低了维护成本并延长了设备寿命。

初始投资和灵活性考虑

主要的权衡是较高的初始资本成本和复杂性。这些系统针对大批量、标准化生产进行了优化。它们不太适合需要频繁更换截然不同的工艺和零件尺寸的低批量研发或零工车间。

为您的目标做出正确的选择

多室炉代表着对特定生产理念的战略性投资。请利用这些要点来指导您的决策。

- 如果您的主要关注点是最大化吞吐量和降低单位成本: 对于电子设备或烧结部件等零件的大批量、可重复生产,连续炉是明确的选择。

- 如果您的主要关注点是处理多样化、小批次工作的工艺灵活性: 传统的单室批次炉仍然是更实用且具有成本效益的解决方案。

- 如果您的主要关注点是降低长期运营和维护成本: 在大批量环境中,连续炉的节能效果和减少的热循环提供了令人信服的长期财务优势。

最终,选择这项技术是关于承诺采用自动化、装配线模式来满足您的真空处理需求。

摘要表:

| 技术 | 关键功能 | 益处 |

|---|---|---|

| 模块化装配线设计 | 连接专业腔室以实现特定工艺步骤 | 实现灵活、可扩展的生产线 |

| 辊底真空传输 | 在真空下连续移动零件 | 支持自动化、高吞吐量处理 |

| 气动截止阀隔离 | 密封腔室以维持不同条件 | 允许复杂的工艺曲线和腔室隔离 |

| 多区PID控制 | 提供精确的独立温度调节 | 确保均匀加热和准确的温度曲线 |

| 集成PLC系统 | 使所有炉子操作自动化 | 增强可靠性、数据记录和易用性 |

准备好通过定制的高温解决方案升级您实验室的效率了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供满足您需求的先进炉技术。我们的产品线包括马弗炉、管式炉、旋转炉、真空与气氛炉以及CVD/PECVD系统,所有这些都享有强大的深度定制能力支持,以满足您独特的实验要求。立即联系我们,讨论我们的多室连续真空炉如何帮助您提高吞吐量并降低成本!

图解指南