从本质上讲,真空电弧重熔(VAR) 是一种二次熔炼工艺,旨在生产极其洁净、高强度的金属和合金。它的工作原理是在高真空室内部,利用强大的电弧来重熔一根特制的金属棒,称为自耗电极。这种环境通过去除溶解的气体和不需要的杂质来净化金属,最终得到的锭具有卓越的结构完整性和机械性能。

钛和超级合金等高性能金属的核心挑战是它们在生产过程中容易与空气反应并捕获杂质。VAR 通过创建一个受控的真空环境来解决这个问题,该环境消除了污染并精确控制了凝固过程,从而生产出纯度足以满足最苛刻应用的材料。

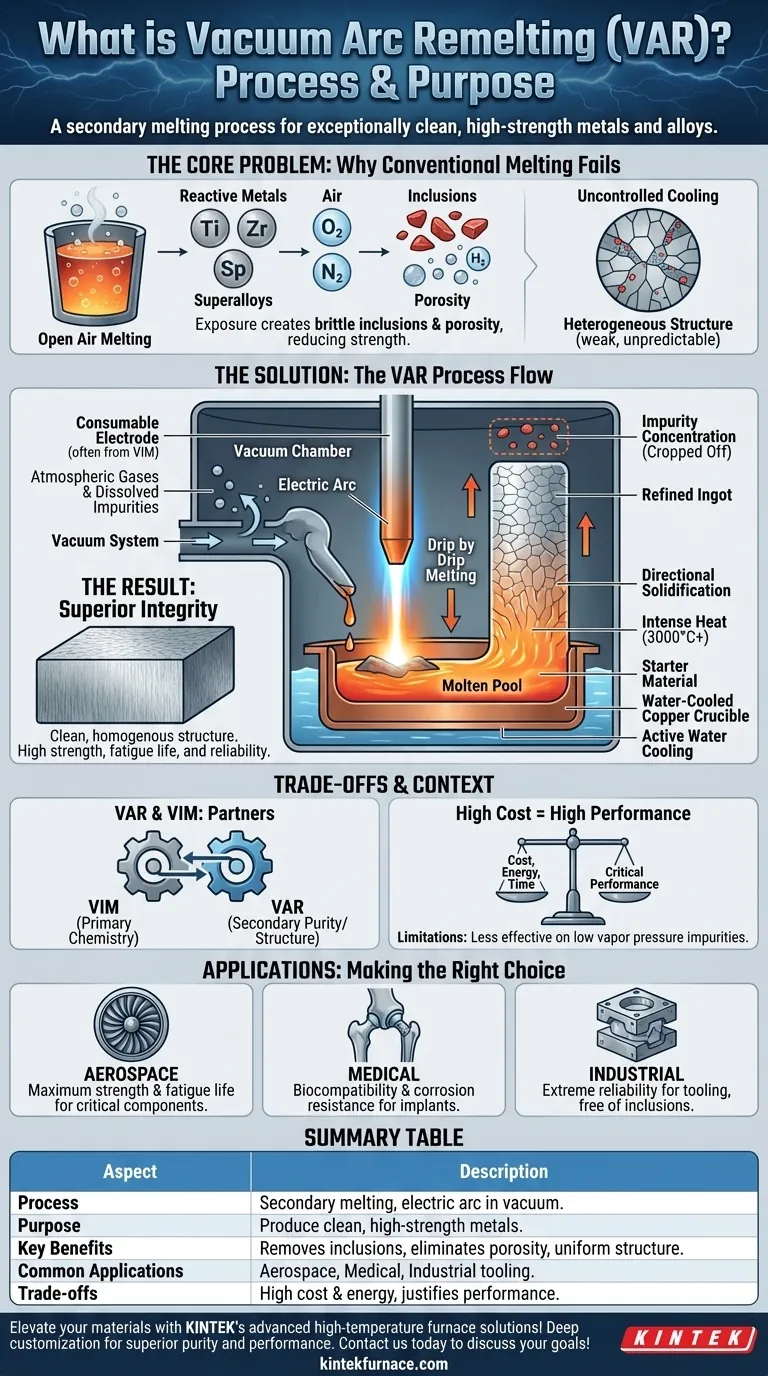

核心问题:为什么传统熔炼会失败

要理解 VAR 的价值,首先必须了解它所克服的局限性。在空气中进行的标准熔炼技术不适用于高性能、高反应活性的合金。

反应性金属的挑战

钛、锆和镍基超级合金等金属在其熔点下具有很高的反应活性。当暴露在大气中时,它们很容易与氧和氮结合,形成称为夹杂物的脆性类陶瓷化合物。这些夹杂物充当内部应力点,损害金属的强度和疲劳寿命。

溶解气体的问题

在初始熔炼过程中,氢气等气体可能会溶解到熔融金属中。当金属冷却和凝固时,这些气体的溶解度降低,导致它们从溶液中析出,形成微小的空隙或气泡。这种被称为气孔的缺陷会显著降低材料的密度和承载能力。

结构控制的必要性

金属的凝固方式决定了其最终的晶体结构,即晶粒。不受控制的冷却会导致不均匀、粗大的晶粒结构,并伴有杂质偏析。这种非均质结构会导致不可预测且性能较差的机械性能,例如低延展性和较差的抗疲劳性。

真空电弧重熔如何解决问题

VAR 是一个系统化的过程,旨在直接对抗这些失效点。它不是熔炼原矿石;而是精炼已经成型的合金。

自耗电极

该过程始于需要精炼的材料,该材料已经熔化并铸成一根大的圆柱形棒——自耗电极。通常使用真空感应熔炼(VIM)等工艺对初始熔炼进行熔炼。自耗电极的初始熔炼通常也是在真空中进行的。

真空的作用

电极悬挂在一个密封的、水冷的铜坩埚内,并抽入强大的真空。这一关键步骤去除了几乎所有的环境氧气和氮气,从而防止形成新的夹杂物。真空也有助于将氢气等溶解气体从熔融金属中抽出。

电弧和受控凝固

在电极底部和坩埚中少量起始材料之间产生电弧。电弧的强烈热量(超过 3000°C)会逐渐熔化电极的尖端,熔融的金属会一点一点地滴入下方的坩埚中。

由于铜坩埚处于主动水冷状态,熔融金属几乎一到达就凝固。这创造了从底部向上高度受控的定向凝固。随着锭的凝固,熔点较低的杂质会被推到凝固前沿,并集中在最终锭的最顶部,这部分随后被切除。结果是可用锭部分具有极其洁净和均匀的晶体结构。

理解权衡和背景

VAR 是一种强大的工具,但它的应用是特定的,并伴随着明显的权衡。

VAR 与 VIM:必要的伙伴关系

人们经常看到 VAR 与 真空感应熔炼(VIM) 一起提及。它们不是竞争对手,而是合作伙伴。VIM 通常是用于创建初始合金化学成分和形成自耗电极的主要熔炼过程。VAR 是用于实现最终纯度和结构精炼的二次重熔步骤。

高成本,高性能

VAR 过程缓慢,需要复杂的设备,并消耗大量的能源。这使得它的成本远高于传统熔炼。因此,它的使用被限制在材料完整性不容妥协且性能证明其成本的应用中。

工艺局限性

VAR 在去除溶解气体和氧化物方面非常有效。然而,它在去除某些非金属杂质或蒸汽压极低的金属元素方面的效果较差,因为它们不易被真空抽出。

为您的目标做出正确的选择

指定经 VAR 处理的材料是出于对最终性能和可靠性需求的深思熟虑的工程决策。

- 如果您的主要重点是最大的强度和疲劳寿命: VAR 对于制造喷气发动机涡轮盘和关键结构机身部件所需的洁净、均匀的超级合金至关重要。

- 如果您的主要重点是生物相容性和耐腐蚀性: VAR 是生产高纯度钛的标准工艺,这种钛用于医疗植入物,其中杂质可能会在体内引起不良反应。

- 如果您的主要重点是模具的极端可靠性: VAR 用于生产高性能模具和冲模的特种钢和合金,确保不存在可能导致过早失效的夹杂物。

最终,选择 VAR 材料是对消除导致不可预测故障的金属学变量的一种投资。

摘要表:

| 方面 | 描述 |

|---|---|

| 工艺 | 在真空室中使用电弧对自耗电极进行二次熔炼。 |

| 主要目的 | 通过去除溶解的气体和杂质,确保卓越的结构完整性,生产极其洁净、高强度的金属。 |

| 主要优势 | 去除夹杂物,消除气孔,实现受控的定向凝固以获得均匀的晶体结构。 |

| 常见应用 | 航空航天(喷气发动机部件)、医疗(植入物)、工业(高性能模具)。 |

| 权衡 | 成本高昂且能耗大,对某些非金属杂质的去除效果有限;用于性能证明其高成本的场合。 |

利用 KINTEK 先进的高温炉解决方案提升您的材料水平! 我们利用卓越的研发和内部制造能力,为各种实验室提供定制的系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保精确满足您的独特实验需求,帮助您在金属加工中实现卓越的纯度和性能。准备好优化您的工艺了吗?立即联系我们 讨论我们如何支持您的目标!

图解指南