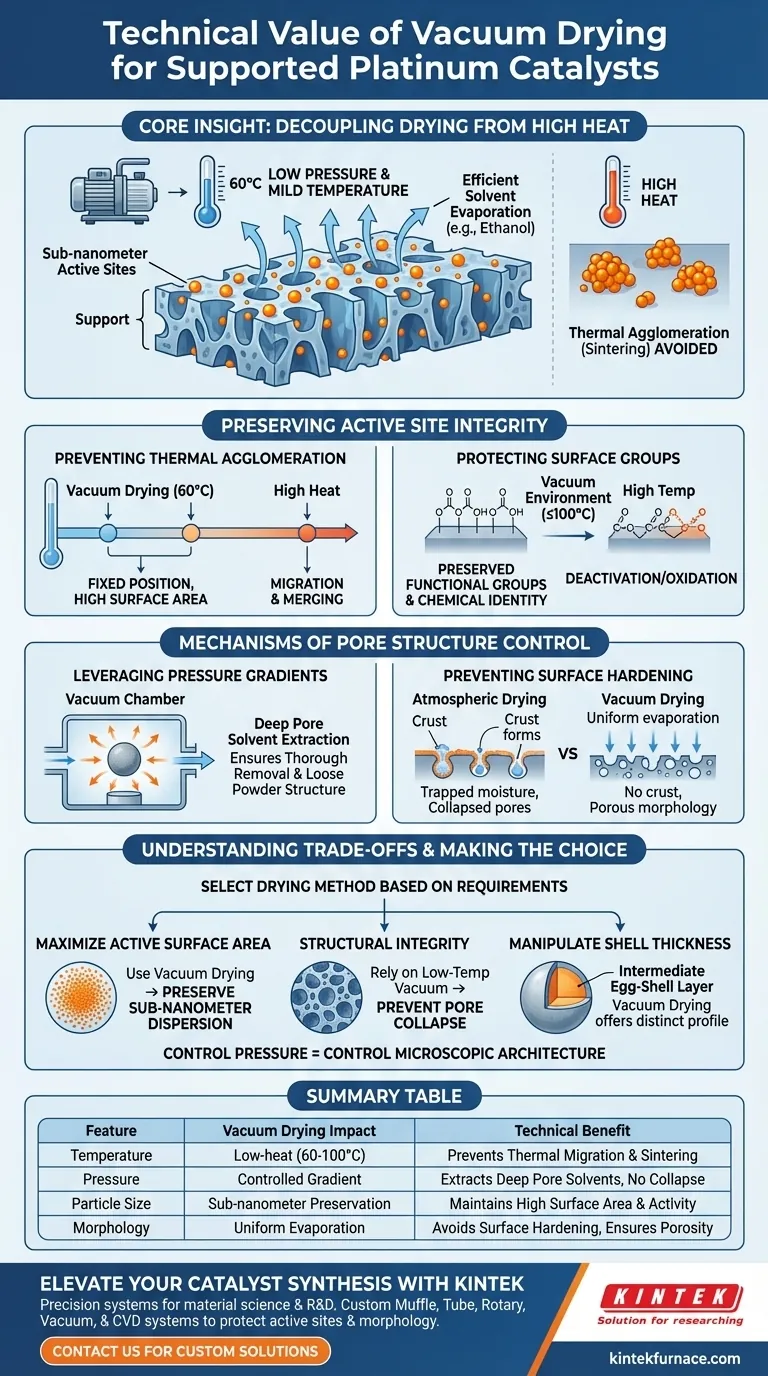

真空干燥箱在负载型铂催化剂加工中的主要技术价值在于其能够在显著降低的温度下促进溶剂的彻底蒸发。通过降低环境压力,您可以在温和的条件下(例如 60 °C)去除乙醇等有机溶剂,从而有效地将干燥过程与通常需要的高热能分离开来。这可以防止铂颗粒的热迁移或团聚,确保亚纳米活性位点的保持。

核心见解:催化剂制备中的关键挑战在于在不改变金属和载体精细微观结构的情况下去除溶剂。真空干燥通过利用低压而非高温来解决此问题,在防止载体形态塌陷的同时保护活性位点的原始分布。

保持活性位点完整性

防止热团聚

高温是纳米分散催化剂的克星。在干燥过程中施加过高的热量时,铂颗粒会获得足够的能量,使其在载体表面迁移并合并,这个过程称为烧结。

真空干燥通过在低至 60 °C 的温度下运行来缓解这种情况。这种低热环境确保铂保持在其原始位置固定,从而保持亚纳米活性位点的高表面积,这对于催化性能至关重要。

保护表面官能团

除了金属颗粒,碳载体本身通常也含有对热敏感的官能团。高温干燥会使这些官能团失活,或导致有机-无机杂化前驱体氧化。

真空环境允许在不会引起不必要氧化或降解的温度(例如 100°C 或更低)下快速干燥。这可以保持载体表面的化学特性,这对于催化剂与反应物的相互作用通常至关重要。

理解孔结构控制机制

利用压力梯度

溶剂去除不仅仅是蒸发,更是从催化剂孔隙深处的提取。真空烘箱利用压力梯度主动提取渗透到内部孔隙中的溶液。

这种机制确保了残留水分和有机溶剂的彻底去除。它保持了疏松的粉末结构,防止材料变得致密或结块,从而便于后续的加工步骤,如热解。

防止表面硬化

在标准大气干燥中,液体会迁移到表面并蒸发,通常会留下一个固体“外壳”,将内部水分困住——这种现象称为表面硬化。

真空环境可以防止这种外壳的形成。通过确保由压力而非仅由表面温度驱动的均匀蒸发,它避免了水分的困扰,并防止了材料形态的塌陷,确保最终的粉末保持多孔性。

理解权衡

干燥速率限制

尽管有效,但真空干燥通常比快速对流或“快速干燥”方法慢。它提供的是系统化的溶剂去除,而不是瞬时的闪蒸干燥效果。

对金属分布剖面的影响

干燥方法会影响金属在载体颗粒内的沉积位置。真空干燥通常会导致“蛋壳”层厚度居中。

它产生的分布介于普通烘箱干燥的深度渗透和快速干燥的外部尖锐浓度之间。虽然低压环境在一定程度上减少了深度渗透,但它可能无法达到更快、更高热量方法的极端表面浓度。

为您的项目做出正确选择

为了最大限度地提高铂催化剂的功效,请根据您的特定稳定性和形态要求选择干燥方法。

- 如果您的主要关注点是最大化活性表面积:使用真空干燥来防止颗粒团聚并保持亚纳米分散。

- 如果您的主要关注点是结构完整性:依靠低温真空环境来防止孔隙塌陷和表面官能团失活。

- 如果您的主要关注点是控制壳层厚度:请注意,真空干燥提供的分布剖面居中,不同于快速对流干燥产生的尖锐壳层。

通过控制压力,您可以控制催化剂的微观结构。

总结表:

| 特性 | 真空干燥影响 | 技术优势 |

|---|---|---|

| 温度 | 低温(例如 60-100°C) | 防止 Pt 颗粒的热迁移和烧结。 |

| 压力 | 受控压力梯度 | 在不发生结构塌陷的情况下从深层孔隙中提取溶剂。 |

| 颗粒尺寸 | 亚纳米级保持 | 保持高表面积并最大化催化活性。 |

| 形态 | 均匀蒸发 | 避免表面硬化,确保疏松多孔的粉末。 |

通过 KINTEK 提升您的催化剂合成水平

精度是高性能催化剂的标志。KINTEK 提供行业领先的真空干燥箱和高温炉系统,旨在满足材料科学和研发的严格要求。

在专家研发和制造的支持下,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有系统均可完全定制,以保护您的亚纳米活性位点并确保卓越的材料形态。不要让不理想的热处理工艺损害您的催化效率。

准备好优化您的实验室工作流程了吗? 立即联系我们,找到您的定制解决方案!

图解指南

参考文献

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

本文还参考了以下技术资料 Kintek Furnace 知识库 .