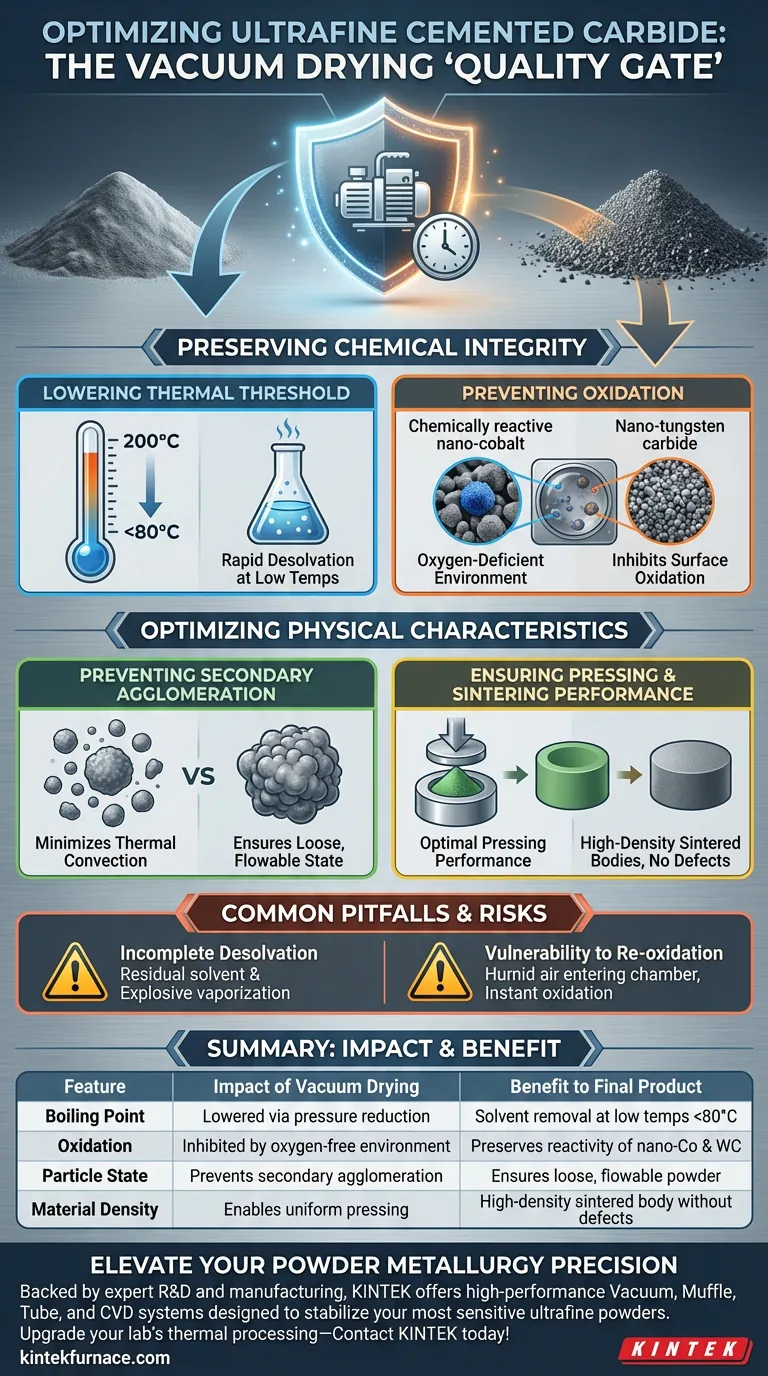

真空干燥工艺就像一个保护罩,在湿法球磨后立即保护超细硬质合金原材料。其主要功能是在显著降低的温度下去除溶剂,例如无水乙醇。这可以防止高活性的纳米钴和纳米碳化钨粉末氧化,从而保持材料在最终烧结阶段的化学反应活性。

核心见解:通过降低溶剂的沸点,真空干燥可以在不产生破坏纳米材料的过高热量的情况下快速脱溶。这一步是确保粉末保持化学纯净和物理松散的“质量关卡”,直接促成了高密度烧结体的生产。

保持化学完整性

球磨后,超细硬质合金粉末面临的最直接威胁是化学降解。真空干燥通过压力控制来消除这种威胁。

降低热阈值

在标准环境下,去除溶剂需要高温。然而,真空环境显著降低了无水乙醇等有机溶剂的沸点。

这使得溶剂可以在更低的温度下(通常在80°C左右)快速蒸发。您可以在不对材料造成热应力的情况下实现彻底干燥。

防止活性剂氧化

超细粉末,特别是纳米钴和纳米碳化钨,具有巨大的表面积,因此在化学上“高度活泼”。

如果暴露在高温或空气中,这些粉末会迅速氧化。真空干燥创造了一个缺氧环境,有效抑制了表面氧化,保持了原材料的原始化学性质。

优化物理特性

除了化学性质,干燥粉末的物理状态也决定了它在后续步骤中的加工性能。

防止二次团聚

在正常大气压下高温干燥通常会导致严重的团聚,颗粒会熔化成硬块。

真空干燥通过最小化驱动分离的强烈热对流来防止这种情况。其结果是粉末保持松散、可流动的状态,而不是变成致密的块状物。

确保压制和烧结性能

为了使最终产品耐用,生坯(压制的粉末)必须具有均匀的密度。

通过保持松散状态和防止氧化,真空工艺确保了最佳的压制性能。这种一致性使得材料在最终烧结过程中能够达到高密度,避免结构缺陷。

常见陷阱和风险

虽然真空干燥对于超细材料来说是优越的,但它并非没有操作上的敏感性。

脱溶不完全的风险

如果真空度不足或周期时间太短,乙醇的残留痕迹可能会留在粉末床深处。

任何残留的溶剂都可能在烧结早期阶段爆炸性蒸发,或在最终的硬质合金中引起碳孔隙问题。

再氧化风险

干燥后的粉末在工艺结束后立即具有极高的反应活性。

如果真空室用潮湿空气放气,或者粉末在仍有余温时暴露于大气中,则可能发生瞬间氧化或水解。为了保持干燥过程中获得的成果,在处理之前必须在真空或惰性气体下冷却材料。

根据您的目标做出正确选择

真空干燥的重要性会根据您对最终产品哪个方面的关注而略有不同。

- 如果您的主要关注点是最终材料的硬度:优先考虑防止纳米碳化钨氧化,因为氧化物杂质会充当应力集中点,削弱烧结体。

- 如果您的主要关注点是尺寸精度:关注防止团聚,因为松散、可流动的粉末可确保模具填充均匀和烧结过程中收缩一致。

掌握真空干燥阶段不仅仅是为了去除液体;它是在烧结的烈火之前稳定材料潜力的过程。

总结表:

| 特性 | 真空干燥的影响 | 对最终产品的好处 |

|---|---|---|

| 沸点 | 通过减压降低 | 在低温(<80°C)下去除溶剂 |

| 氧化 | 在无氧环境中受到抑制 | 保持纳米钴和碳化钨的反应活性 |

| 颗粒状态 | 防止二次团聚 | 确保粉末松散、可流动 |

| 材料密度 | 实现均匀压制 | 无缺陷的高密度烧结体 |

提升您的粉末冶金精度

不要让氧化或团聚损害您的材料完整性。凭借专业的研发和制造支持,KINTEK提供高性能的真空炉、马弗炉、管式炉和CVD系统,旨在稳定您最敏感的超细粉末。无论您需要标准的实验室炉还是为独特的烧结要求定制的高温系统,我们的技术团队随时为您服务。

图解指南

参考文献

- Hao Jiang, Zhiwei Zhao. Effect of Metal Elements on Microstructure and Mechanical Properties of Ultrafine Cemented Carbide Prepared by SPS. DOI: 10.3390/molecules29071678

本文还参考了以下技术资料 Kintek Furnace 知识库 .