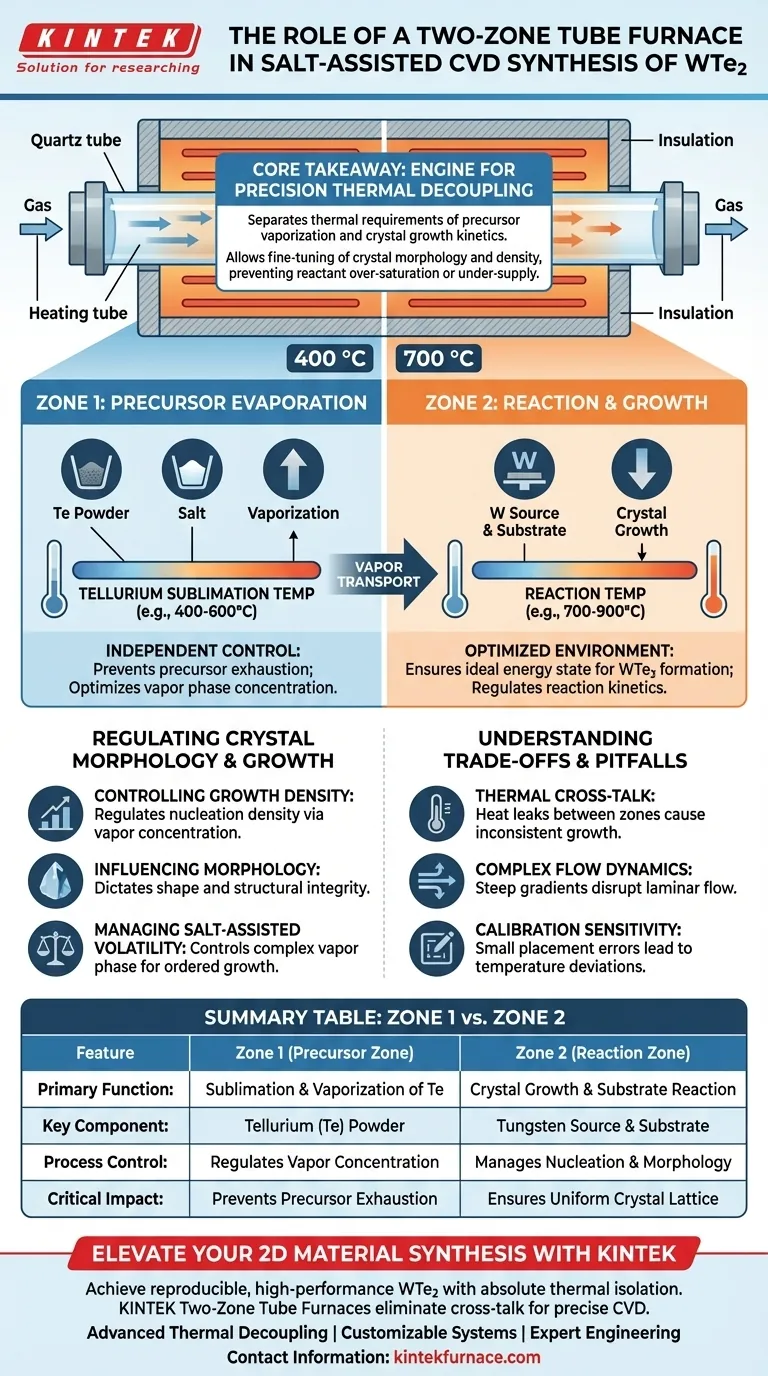

在二碲化钨 (WTe2) 的合成中,双区管式炉充当了精密热解耦的引擎。 这种配置允许研究人员独立控制碲前驱体的蒸发温度和钨-衬底区的反应温度。通过隔离这些热环境,该系统提供了生产高质量二维晶体所需的确切蒸汽浓度和反应动力学控制。

核心要点:双区炉对于 WTe2 合成至关重要,因为它将前驱体汽化的热需求与晶体生长的动力学分离开来。这种独立性可以精细调整晶体形貌和生长密度,防止反应物过饱和或供应不足。

解耦蒸发和反应阶段

独立控制前驱体汽化

在第一个区域,将碲 (Te) 粉末加热到其特定的升华温度。由于碲的热需求与钨源不同,因此这个独立区域可防止前驱体过快耗尽或未能汽化。

优化反应环境

第二个区域包含钨源和衬底,并保持在优化的化学键合的特定温度梯度下。这确保了当碲蒸气到达时,衬底环境处于促进 WTe2 形成的理想能量状态。

调控化学反应动力学

通过调整两个区域之间的温差,操作员可以控制化学转化的速度。这种对反应动力学的精确管理决定了所得材料是连续薄膜还是孤立的薄片。

调控晶体形貌和生长

控制生长密度

到达衬底的碲蒸气浓度是第一区温度的直接函数。精确分区可调控成核密度,确保晶体不会以不受控制的方式重叠或聚集。

影响晶体形貌

反应区的温度决定了 WTe2 的最终形状和结构完整性。衬底上一致的热管理可确保均匀形貌,这对于材料的电子性能至关重要。

管理助剂挥发性

在助剂辅助 CVD 中,助剂会降低金属前驱体的熔点或提高其挥发性。双区炉可管理由此产生的复杂蒸汽相,确保助剂提供的增加的反应性不会导致无序生长。

理解权衡和陷阱

热串扰的风险

双区设置中的一个常见挑战是热干扰,即较高温度区域的热量泄漏到较低温度区域。这可能导致前驱体比预期蒸发得更快,从而导致生长结果不一致。

流动动力学的复杂性

由于两个区域会产生温度梯度,它们还会影响管内的气体流动动力学。如果梯度过陡,可能会产生湍流,破坏前驱体的层流,导致衬底上沉积不均匀。

校准和放置敏感性

两个区域之间的物理距离以及前驱体的放置至关重要。坩埚定位中的微小错误可能导致材料实际经历的温度与炉子传感器记录的温度之间出现显著偏差。

将此设置应用于您的合成目标

要使用双区炉获得最佳结果,您必须根据您的特定材料要求调整温度曲线。

- 如果您的主要重点是大面积均匀性:在 1 区保持稳定、较低的蒸发温度,以确保在更长的生长周期内缓慢、稳定地供应碲蒸气。

- 如果您的主要重点是高成核密度:提高 1 区相对于 2 区的温度,以创造一个过饱和的蒸汽环境,鼓励产生许多小的生长位点。

- 如果您的主要重点是高结晶度和纯度:优先考虑 2 区的精确温度,以提供足够的热能使原子排列成完美的晶格结构。

掌握双区炉的独立热梯度是实现可重复、高性能 WTe2 纳米片的确切途径。

总结表:

| 特征 | 区域 1(前驱体区域) | 区域 2(反应区域) |

|---|---|---|

| 主要功能 | Te 的升华和汽化 | 晶体生长和衬底反应 |

| 关键组件 | 碲 (Te) 粉末 | 钨源和衬底 |

| 过程控制 | 调控蒸汽浓度 | 管理成核和形貌 |

| 关键影响 | 防止前驱体耗尽 | 确保均匀晶格 |

使用 KINTEK 提升您的二维材料合成水平

高性能二碲化钨 (WTe2) 所需的不仅仅是热量;它需要绝对的热隔离。KINTEK 提供行业领先的双区管式炉,专门设计用于消除热串扰,并提供助剂辅助 CVD 所必需的精确梯度。

为什么选择 KINTEK 作为您的实验室设备?

- 先进的热解耦:独立的控制系统,用于管理不同的汽化和反应温度。

- 定制化系统:在专家研发的支持下,我们提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可根据您的独特研究需求进行定制。

- 专业工程设计:我们的炉子专为层流稳定性和精确的坩埚定位而设计。

准备好获得可重复、高纯度的结果了吗?立即联系 KINTEK 讨论您的定制炉需求。" Form)!"

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机