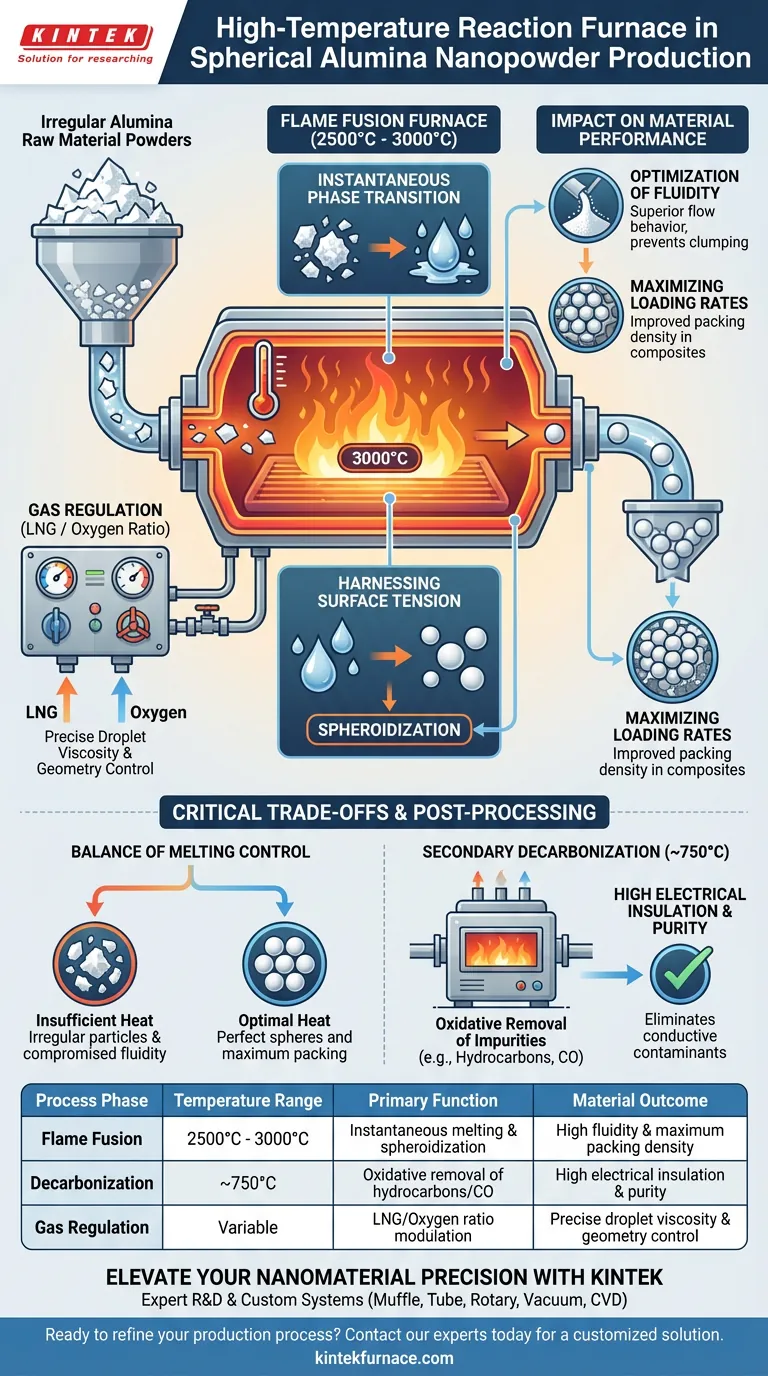

高温反应炉是火焰熔融过程中的主要转化容器,负责材料的形态变化。它产生一个极端的温度环境,具体在 2500 至 3000 摄氏度之间,将不规则的氧化铝原材料粉末瞬间熔化成液滴。

炉子的核心功能是通过精确的热管理促进快速球化。通过控制燃烧气氛,炉子决定了液滴的表面张力,这直接决定了颗粒的几何形状以及最终材料在复合应用中有效堆积的能力。

球化机理

瞬时相变

炉子的基本作用是克服氧化铝的高熔点。

通过维持 2500 至 3000 摄氏度的温度,炉子迫使原材料粉末从固态立即转变为液态。

这种快速熔化对于确保每个颗粒在离开热区之前完全熔化至关重要。

利用表面张力

一旦氧化铝液化,物理定律就开始起作用。

炉子环境允许液滴由于表面张力而自然地收缩成完美的球体。

这种从不规则、锯齿状颗粒到光滑球体的转变是火焰熔融过程的标志性增值。

通过气体比例控制熔体

炉子不仅仅是一个热源;它是一个可调的反应室。

操作员调整液化天然气 (LNG) 和氧气的流速比来调节火焰特性。

这种精确控制调节了粉末熔化的程度,确保液滴具有正确的粘度和表面张力以有效地圆化。

对材料性能的影响

流动性优化

炉子中产生的球形极大地改变了粉末在整体上的行为方式。

球形粉末表现出优异的流动性,使其能够像液体一样流动,而不是像锯齿状粉尘那样结块。

最大化装载率

由于颗粒是球形的,它们可以更紧密地堆积在一起。

这提高了复合材料中的装载率,使制造商能够在给定体积的树脂或粘合剂中装入更多的功能性氧化铝。

关键权衡和后处理

熔化控制的平衡

要获得完美的球体,LNG/氧气比例需要精细的平衡。

如果温度或停留时间不足,粉末将不会完全熔化,导致形状不规则,从而影响流动性。

相反,必须管理剧烈的热环境以维持粒径分布。

二次脱碳的作用

虽然熔化炉在高达 3000°C 的温度下运行以塑造颗粒,但它并不一定能去除所有杂质。

需要一个二次高温过程,通常在 750 摄氏度下进行,以进行脱碳。

这一步利用氧化反应去除吸附的杂质,如乙醛、碳氢化合物和一氧化碳。

如果没有这种二次热处理,残留的碳会产生热阻或不希望导电路径,从而损害最终复合材料的电绝缘性能。

为您的目标做出正确的选择

为了最大限度地提高氧化铝纳米粉体生产的功效,请根据您的具体材料要求调整您的炉子参数:

- 如果您的主要重点是物理堆积和流动:优先在 2500–3000°C 的范围内精确控制 LNG/氧气比例,以确保最大的球化和表面张力。

- 如果您的主要重点是电绝缘:确保您的工艺包含在 750°C 下进行单独的脱碳处理,以消除作为导电污染物作用的含碳杂质。

炉子不仅仅是一个加热器,而是一个同时用于工程颗粒几何形状和表面化学的精密工具。

摘要表:

| 工艺阶段 | 温度范围 | 主要功能 | 材料结果 |

|---|---|---|---|

| 火焰熔融 | 2500°C - 3000°C | 瞬时熔化和球化 | 高流动性和最大堆积密度 |

| 脱碳 | ~750°C | 氧化去除碳氢化合物/CO | 高电绝缘性和纯度 |

| 气体调节 | 可变 | LNG/氧气比例调节 | 精确的液滴粘度和几何形状控制 |

通过 KINTEK 提升您的纳米材料精度

通过先进的热工程实现卓越的材料性能。无论您是为了高装载复合材料优化球形氧化铝,还是通过精确脱碳确保最佳电绝缘性,KINTEK 都提供您所需的专业知识。

凭借专家级研发和世界一流的制造能力,我们提供全系列的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。我们所有的实验室高温炉都可完全定制,以满足您特定应用的独特气氛和热要求。

准备好改进您的生产工艺了吗? 立即联系我们的专家,设计定制的炉子解决方案,保证材料的卓越品质。

图解指南

参考文献

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

本文还参考了以下技术资料 Kintek Furnace 知识库 .