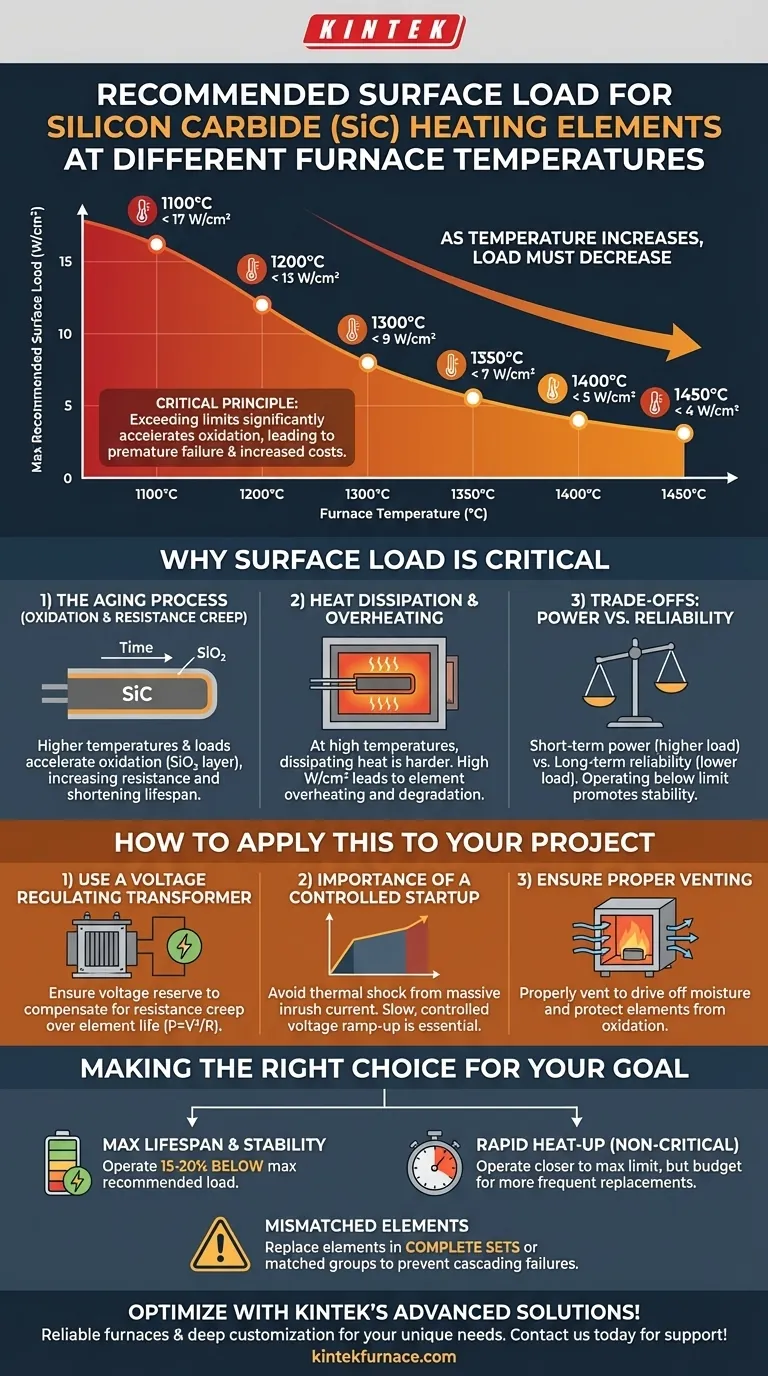

随着炉温升高,碳化硅 (SiC) 加热元件的推荐表面负荷必须显著降低。 为确保较长的使用寿命,您必须遵守这些限制。例如,在 1100°C 时,负荷应低于 17 W/cm²,但在 1450°C 时,必须将其降低到 4 W/cm² 以下,以防止过早失效。

温度与表面负荷之间的关系并非任意规则;它是决定碳化硅元件寿命的基本原则。超过这些限制会显著加速材料的氧化和降解,导致过早失效和运营成本增加。

为什么表面负荷对元件寿命至关重要

理解这些数字背后的“为什么”能让您做出更好的操作决策。表面负荷以瓦特每平方厘米 (W/cm²) 为单位,是元件表面功率密度的量度。

核心数据:负荷与温度

以下是不同工作温度下最大推荐表面负荷的清晰细分。遵守这些值是最大限度延长元件寿命的第一步。

- 在 1100°C 时: < 17 W/cm²

- 在 1200°C 时: < 13 W/cm²

- 在 1300°C 时: < 9 W/cm²

- 在 1350°C 时: < 7 W/cm²

- 在 1400°C 时: < 5 W/cm²

- 在 1450°C 时: < 4 W/cm²

老化过程:氧化和电阻蠕变

所有碳化硅元件都通过缓慢的氧化过程而老化。这种氧化在元件表面形成一层薄薄的二氧化硅 (SiO₂),导致其电阻随时间逐渐增加。

更高的表面负荷和更高的温度都会显著加速这种氧化过程,导致元件电阻上升得更快,并缩短其有效寿命。

散热和元件过热

元件的作用是比炉膛更热,以便将热量传递到炉膛中。在非常高的炉温下,元件与炉膛之间的温差较小。

这使得元件更难散热。如果在此环境中施加高功率负荷(高 W/cm²),元件表面温度可能会比炉膛设定点高得多,从而导致快速降解。

理解权衡

炉子的运行是性能和成本之间的平衡。将元件推到极限会带来直接的后果。

短期功率与长期可靠性

通过运行更高的表面负荷,您可以实现更快的炉子升温时间。然而,这是一个直接的权衡。

在接近最大推荐负荷下运行会缩短元件寿命,导致更频繁和更昂贵的更换。远低于限制运行则能促进稳定性和长寿。

元件不匹配的危险

随着元件老化,其电阻会增加。如果您用一个全新的元件替换一组中单个失效的元件,新元件的电阻会低得多。

当与旧的、高电阻元件串联时,新元件将吸收不成比例的高功率,导致其运行温度高得多并很快失效。这会造成连锁故障的循环。

受控启动的重要性

冷的碳化硅元件比热的元件电阻低。在启动时施加全电压会导致巨大的电流冲击。

这种电流浪涌会产生热冲击,在元件达到工作温度之前就可能使其物理开裂或损坏。缓慢、受控的电压升高至关重要。

如何将其应用于您的项目

从理论到实践需要勤奋的控制和规划。

使用电压调节变压器

随着元件老化和电阻增加,您将需要增加电压以维持相同的功率输出 (P = V²/R)。

您的电源系统,通常使用可控硅或电压调节变压器,必须有足够的“电压储备”来补偿元件在整个预期寿命期间的电阻蠕变。

确保适当通风

炉内气氛对元件寿命有影响。水分和某些工艺气体可能会侵蚀元件并加速氧化。

适当通风炉膛,尤其是在初始升温期间以排出水分,是保护加热元件简单但关键的一步。

为您的目标做出正确选择

您的运营策略应与您的工艺需求和预算保持一致。

- 如果您的主要关注点是最大元件寿命和稳定性: 运行温度至少低于目标温度推荐最大表面负荷的 15-20%。

- 如果您的主要关注点是非关键工艺的快速升温: 您可以运行接近最大限制,但必须为更频繁的元件更换做好预算。

- 如果您正在更换现有炉中的元件: 始终成套更换元件,或至少按匹配电阻分组更换,以防止连锁故障。

通过有效管理表面负荷,您可以将其从故障点转变为控制高温操作长期性能和成本的工具。

总结表:

| 炉温 (°C) | 最大推荐表面负荷 (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

使用 KINTEK 的先进炉解决方案优化您的高温工艺! 凭借卓越的研发和内部制造能力,我们为各种实验室提供可靠的加热系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保为您的独特实验需求提供精确解决方案,提高效率并延长设备寿命。立即联系我们,讨论我们如何支持您的目标!

图解指南