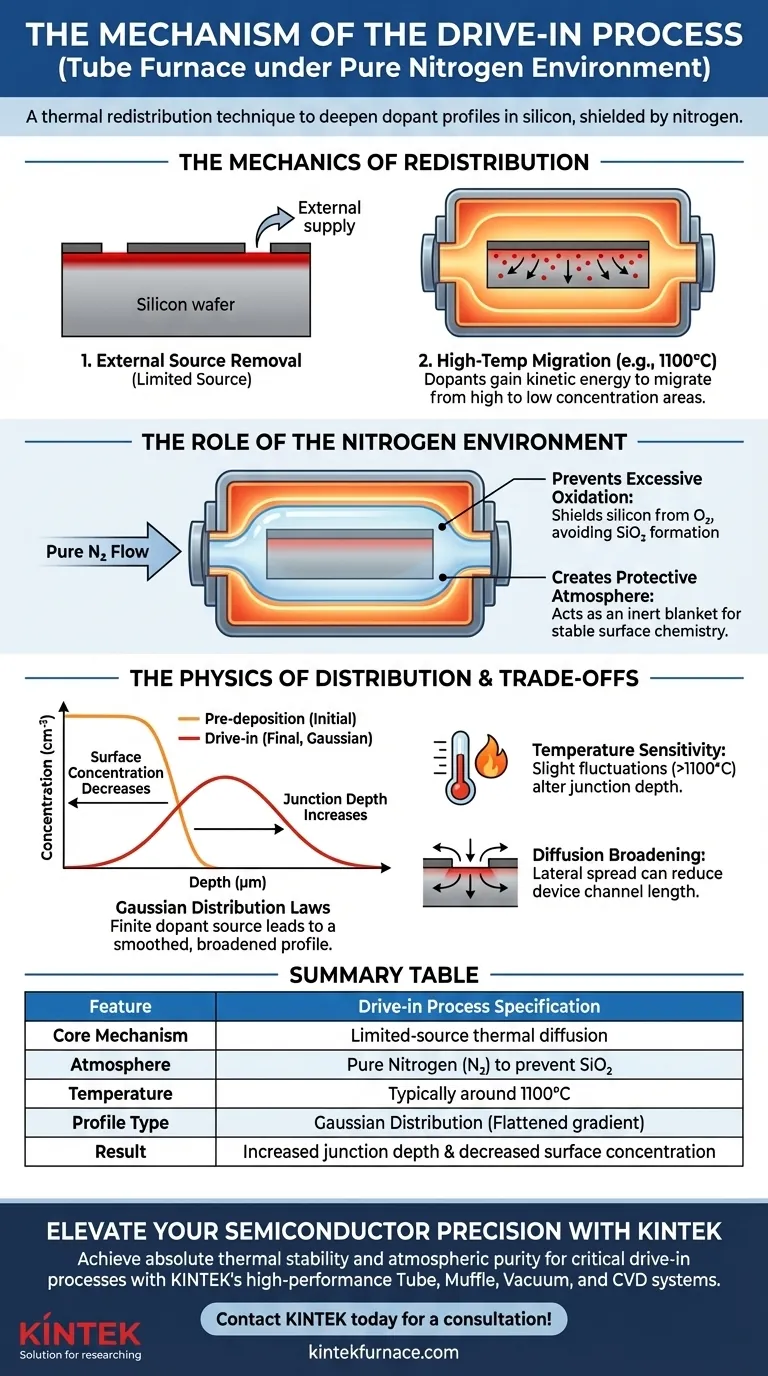

驱动扩散过程是一种热再分布技术,在从硅片上去除外部掺杂剂源之后进行。通过在纯氮气气氛下将硅片置于高温(通常约为 1100°C)下,该过程促使先前引入的掺杂剂原子扩散到硅衬底更深处,而不会形成氧化层。

核心机制依赖于将浅层、高浓度的表面层转化为更深层、严格控制的高斯分布剖面,利用氮气在热循环期间保护硅免受氧化。

再分布的力学原理

去除外部源

在驱动扩散开始之前,会移除上一步(预淀积)中使用的外部掺杂剂原子供应。

这会创建一个“有限源”扩散场景。硅中的掺杂剂总量保持不变;原子只是重新排列自身。

高温迁移

管式炉加热到高温,例如 1100°C。

在此热能水平下,掺杂剂原子获得穿过晶格运动所需的动能。它们自然地从高浓度区域(表面)迁移到低浓度区域(硅片内部深处)。

氮气环境的作用

防止过度氧化

主要参考资料表明,纯氮气环境对于防止硅片表面形成二氧化硅($\text{SiO}_2$)至关重要。

如果在这些温度下存在氧气,它会消耗硅以生长氧化层。这会改变界面,并可能干扰表面附近的掺杂剂分布。

创造保护性气氛

氮气起到惰性保护毯的作用,类似于在热处理过程中使用氩气等气体保护金属。

这确保了硅表面的化学成分在内部物理变化(扩散)发生时保持稳定。

分布的物理学

高斯分布定律

由于掺杂剂源仅限于硅片内部已有的掺杂剂,因此产生的浓度分布遵循高斯分布定律。

该数学模型规定,随着驱动扩散时间的增加,表面浓度降低,而结深增加。

剖面展平

在初始预淀积过程中形成的尖锐浓度梯度被平滑。

这导致掺杂区域和衬底之间的过渡更宽、更平缓,这对于许多半导体器件的电气特性至关重要。

理解权衡

温度敏感性

该过程对温度变化高度敏感。即使在 1100°C 附近发生微小波动,也可能显著改变结的最终深度,需要精确的炉温控制。

扩散展宽

驱动扩散将掺杂剂推向更深处的同时,也会使其横向扩散。

如果计算不当,这种横向扩散会缩短器件中的有效沟道长度,或导致相邻组件之间发生短路。

为您的目标做出正确选择

为了优化驱动扩散过程,请根据您的具体器件要求调整参数:

- 如果您的主要重点是增加结深: 提高驱动扩散步骤的温度或时间,以使高斯分布进一步扩展到衬底中。

- 如果您的主要重点是降低表面浓度: 延长驱动扩散时间,使固定数量的掺杂剂原子扩散到更大的体积中,从而自然稀释表面的浓度。

通过平衡热能和保护性氮气气氛,您可以确保对半导体电学特性进行精确、无污染的修改。

总结表:

| 特征 | 驱动扩散过程规范 |

|---|---|

| 核心机制 | 有限源热扩散 |

| 气氛 | 纯氮气 ($N_2$) 以防止 $SiO_2$ 生成 |

| 温度 | 通常在 1100°C 左右 |

| 剖面类型 | 高斯分布(展平梯度) |

| 结果 | 增加结深 & 降低表面浓度 |

通过 KINTEK 提升您的半导体精度

精确的驱动扩散过程需要绝对的热稳定性和气氛纯度。凭借专家级的研发和制造支持,KINTEK 提供高性能的管式炉、箱式炉、真空炉和 CVD 系统,专为关键半导体工作流程而设计。无论您需要标准配置还是完全可定制的高温炉来满足独特的掺杂剂分布要求,我们的设备都能确保您的实验室所需的均匀加热和惰性保护。

准备好优化您的薄膜和扩散结果了吗?立即联系 KINTEK 进行咨询!

图解指南

参考文献

- Jyotirmoy Sarker. Investigating Diffusion in Silicon Wafers: A Study of Doping and Sheet Resistance Measurement.. DOI: 10.21203/rs.3.rs-7884440/v1

本文还参考了以下技术资料 Kintek Furnace 知识库 .