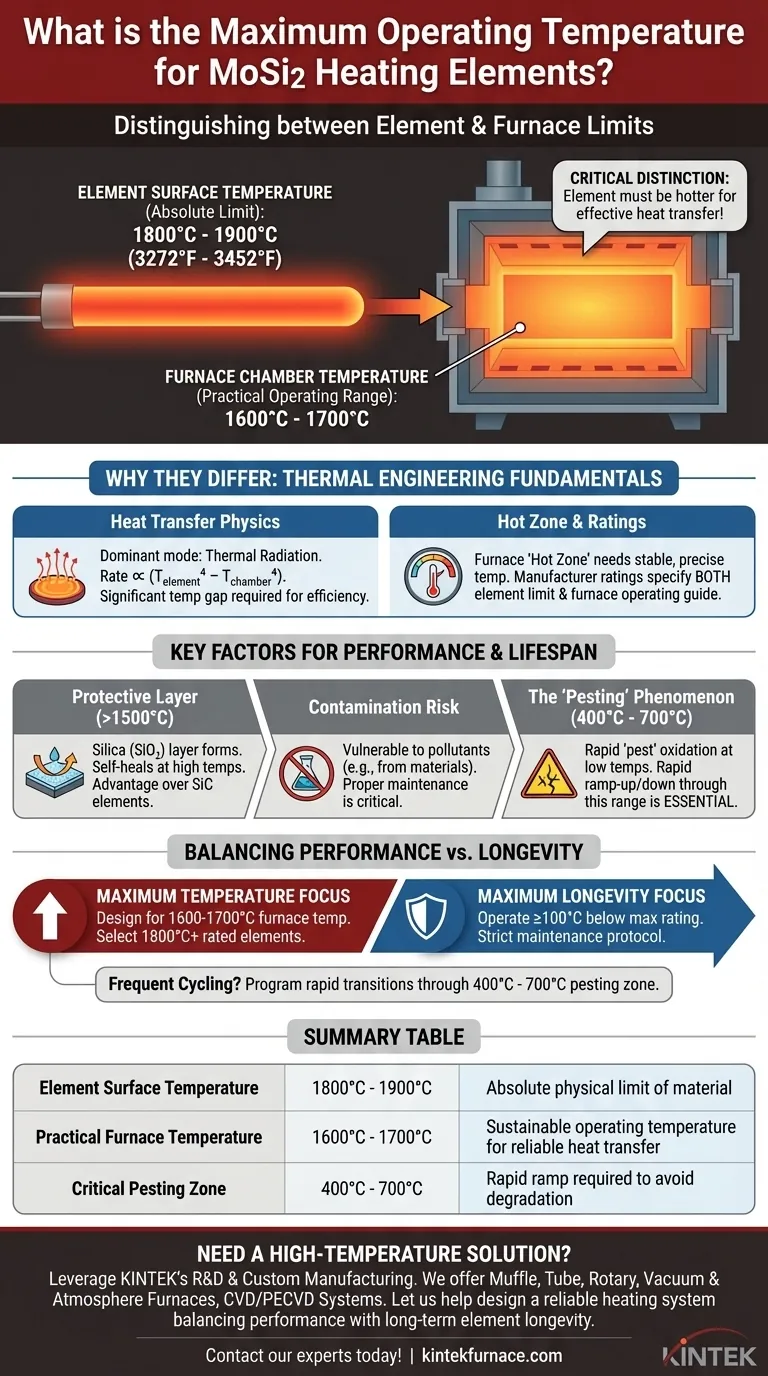

MoSi2加热元件的绝对最高表面温度通常在1800°C至1900°C(3272°F至3452°F)之间。然而,这个数字代表了元件的物理极限,而不是其所在炉膛的可持续工作温度。对于实际应用,最高炉膛室温度显著较低,通常在1600°C至1700°C的范围内。

您必须理解的关键区别在于元件的表面温度和炉膛的最大室温。虽然元件本身可以变得更热,但它所加热的炉膛的实际和安全工作温度被限制在较低的范围内,以确保有效的热传递和合理的使用寿命。

为什么元件温度和炉膛温度不同

元件额定值与炉膛能力之间的差异并非不一致;它是热力学工程的基本原理。元件必须比其周围环境热得多,才能有效地传递热量。

“热区”与元件表面

炉膛的内部腔室,通常称为“热区”,是需要保持精确、稳定温度的区域。为了加热这个空间并克服热损失,围绕它的加热元件必须在更高的温度下运行。

高温传热的物理学

在MoSi2元件工作的极端温度下,主要的传热模式是热辐射。传热速率与温度差的四次方(T_元件⁴ - T_炉膛⁴)成正比。这需要显著的温差才能有效地将热量传递到炉膛中。

制造商额定值澄清了这一区别

信誉良好的制造商会同时指定最高元件温度和建议的最高炉膛工作温度。元件的最高额定值(例如1850°C)是材料极限的说明,而炉膛额定值(例如1700°C)是设计和操作的实用指南。

影响性能和寿命的关键因素

仅仅知道最高温度是不够的。MoSi2元件的寿命和可靠性很大程度上取决于其操作和维护方式。

高于1500°C的优势

MoSi2元件在加热时会在表面形成一层保护性的玻璃状二氧化硅(SiO₂)层。该层在高温下会自我修复,使得这些元件在持续高于1500°C的温度下运行时,与碳化硅(SiC)元件相比,具有明显的优势和更长的寿命。

污染风险

保护性二氧化硅层是脆弱的。污染物,例如来自未正确干燥的有色氧化锆或其他工艺材料的污染物,会侵蚀该层并导致元件过早失效。适当的炉膛维护和清洁操作至关重要。

理解权衡和陷阱

虽然MoSi2元件功能强大,但它们具有特定的脆弱性,必须加以管理以确保成功。不了解这些权衡就操作它们会导致意想不到的成本和停机时间。

低温下的“虫害”现象

MoSi2元件容易发生一种称为“虫害”氧化或“虫害”的特定类型的失效。这发生在较低温度下,通常在400°C至700°C之间,材料会迅速分解成粉末。炉膛必须设计成尽可能快地通过这个温度范围进行加热和冷却。

推向绝对极限

在元件的绝对最高额定温度下运行会大大缩短其寿命。热传递效率会降低,保护层降解速度会加快。从长远来看,保守的方法总是更具成本效益。

脆性和处理

在室温下,MoSi2元件非常脆,在安装和更换过程中必须极其小心。它们只有在非常高的温度下才会变得更具延展性。

为您的应用做出正确的选择

您的操作策略应由您的主要工程目标决定,无论是实现最高温度还是确保最大可靠性。

- 如果您的主要关注点是最高炉膛温度: 设计连续工作温度为1600°C至1700°C,这需要选择额定温度为1800°C或更高的元件。

- 如果您的主要关注点是元件寿命: 将炉膛操作温度保持在其最高额定温度以下至少100°C,并实施严格的维护协议以防止污染。

- 如果您的工艺涉及频繁的热循环: 确保您的控制器编程为快速通过400°C至700°C的范围进行升温和降温,以避免虫害氧化。

理解元件能力和实际炉膛操作之间的区别是设计可靠、高性能加热系统的关键。

总结表:

| 温度类型 | 典型范围 | 关键考虑事项 |

|---|---|---|

| 元件表面温度 | 1800°C - 1900°C | MoSi2材料的绝对物理极限 |

| 实际炉膛温度 | 1600°C - 1700°C | 可靠传热的可持续工作温度 |

| 关键虫害区 | 400°C - 700°C | 需要快速升温/降温以避免元件降解 |

需要根据您的具体要求量身定制的高温炉解决方案吗?

凭借卓越的研发和内部制造能力,KINTEK 为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,辅以我们强大的深度定制能力,可精确满足独特的实验要求。

让我们帮助您设计一个可靠的加热系统,平衡最高温度性能与长期元件寿命。 立即联系我们的专家 讨论您的应用需求!

图解指南