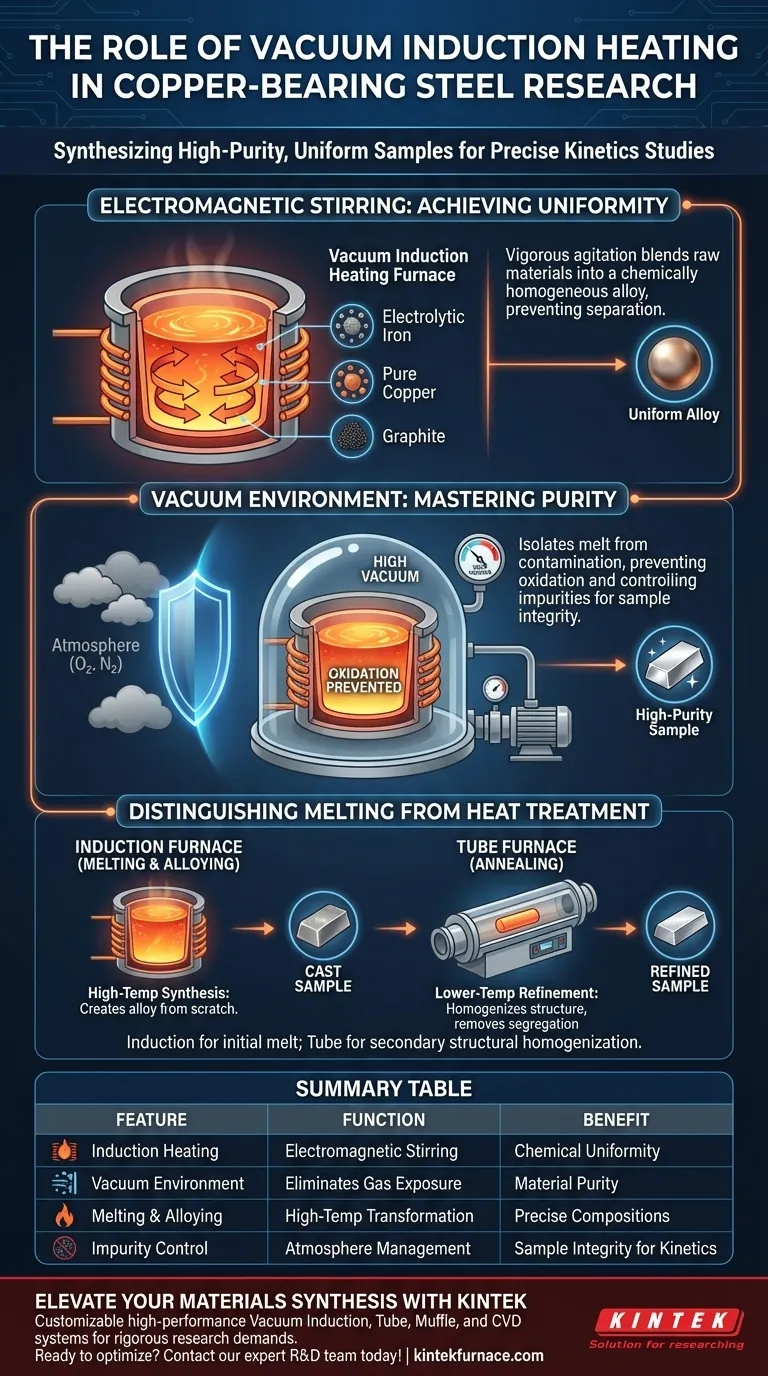

在此背景下,真空感应熔炼炉的主要功能是在严格控制的环境中熔化和合金化原材料,以合成高纯度铜基钢样品。它利用电磁力对熔融混合物进行剧烈搅拌,确保电解铁、纯铜和石墨等成分元素充分混合,形成适合研究的化学均匀合金。

在材料科学中,动力学研究的有效性完全依赖于样品的完整性。真空感应熔炼炉作为合成的基础工具,创造了一个隔离的、活跃的环境,确保了高精度数据所需化学均匀性和杂质控制。

高质量合成的机制

电磁搅拌

该炉的特点是使用感应加热,在坩埚内产生强大的电磁力。

与静态加热方法不同,这些力会在熔融金属内部产生剧烈的自然搅拌作用。

实现均匀性

在合金化具有不同特性的原材料(如电解铁和纯铜颗粒)时,这种连续的搅拌至关重要。

搅拌确保这些成分在液态下充分混合,防止分离,并确保最终的钢样品在其整个体积中具有均匀的化学成分。

环境控制与纯度

真空优势

熔化在真空室中进行,以将熔融钢与大气污染物隔离。

这种环境可防止金属氧化和吸收不需要的气体,这对于保持钢的“清洁度”至关重要。

控制杂质

通过控制气氛和温度,研究人员可以精确控制最终样品中的杂质水平。

这种控制对于实验一致性至关重要,特别是当样品用于敏感的动力学研究时,杂质可能会扭曲结果。

区分熔炼与热处理

初始合成与结构精炼

区分真空感应熔炼炉与真空管式炉的功能至关重要。

感应炉用于高温熔化和合金化阶段,从头开始制造钢材。

退火的作用

相反,真空管式炉通常用于二次加工,例如在较低温度下(例如 850 °C)进行固态退火。

虽然感应炉可确保化学混合,但管式炉稍后用于通过在氩气等惰性气氛下进行均化来消除微观偏析或去除凝固结构。

为您的目标做出正确选择

为确保您的实验室过程产生有效的研究数据,请考虑您正在处理的材料制备的具体阶段:

- 如果您的主要重点是合成新合金:依靠真空感应熔炼炉将原材料熔化并混合成化学均匀的液体。

- 如果您的主要重点是改变机械性能:将铸造样品转移到真空管式炉中进行退火,以均化结构并消除偏析。

铜基钢研究的成功始于初始熔炼过程中化学成分的精确控制。

总结表:

| 特性 | 合成中的功能 | 对研究的好处 |

|---|---|---|

| 感应加热 | 产生剧烈的电磁搅拌 | 确保化学均匀性与合金均一性 |

| 真空环境 | 消除大气气体暴露 | 防止氧化并保持材料纯度 |

| 熔化与合金化 | 原材料的高温转化 | 从头开始创建精确的合金成分 |

| 杂质控制 | 严格控制熔体气氛 | 保证动力学研究的样品完整性 |

使用 KINTEK 提升您的材料合成水平

实验室研究的精确性始于样品完整性。KINTEK 提供行业领先的热解决方案,包括高性能真空感应、管式、马弗炉和 CVD 系统,这些系统经过专门设计,可满足材料科学的严格要求。无论您需要合成新的铜基合金还是进行高精度退火,我们可定制的炉子都能提供您的研究所需的控制和可靠性。

准备好优化您实验室的加热过程了吗? 立即联系我们的专家研发团队,找到您的定制解决方案!

图解指南

参考文献

- Hongyan Sun, Z. R. Chen. Copper Removal of Liquid Steel Containing 0.25% Carbon Using Fe<sub>2</sub>O<sub>3</sub>–CaCl<sub>2</sub>–SiO<sub>2</sub> Flux. DOI: 10.2355/isijinternational.isijint-2025-083

本文还参考了以下技术资料 Kintek Furnace 知识库 .