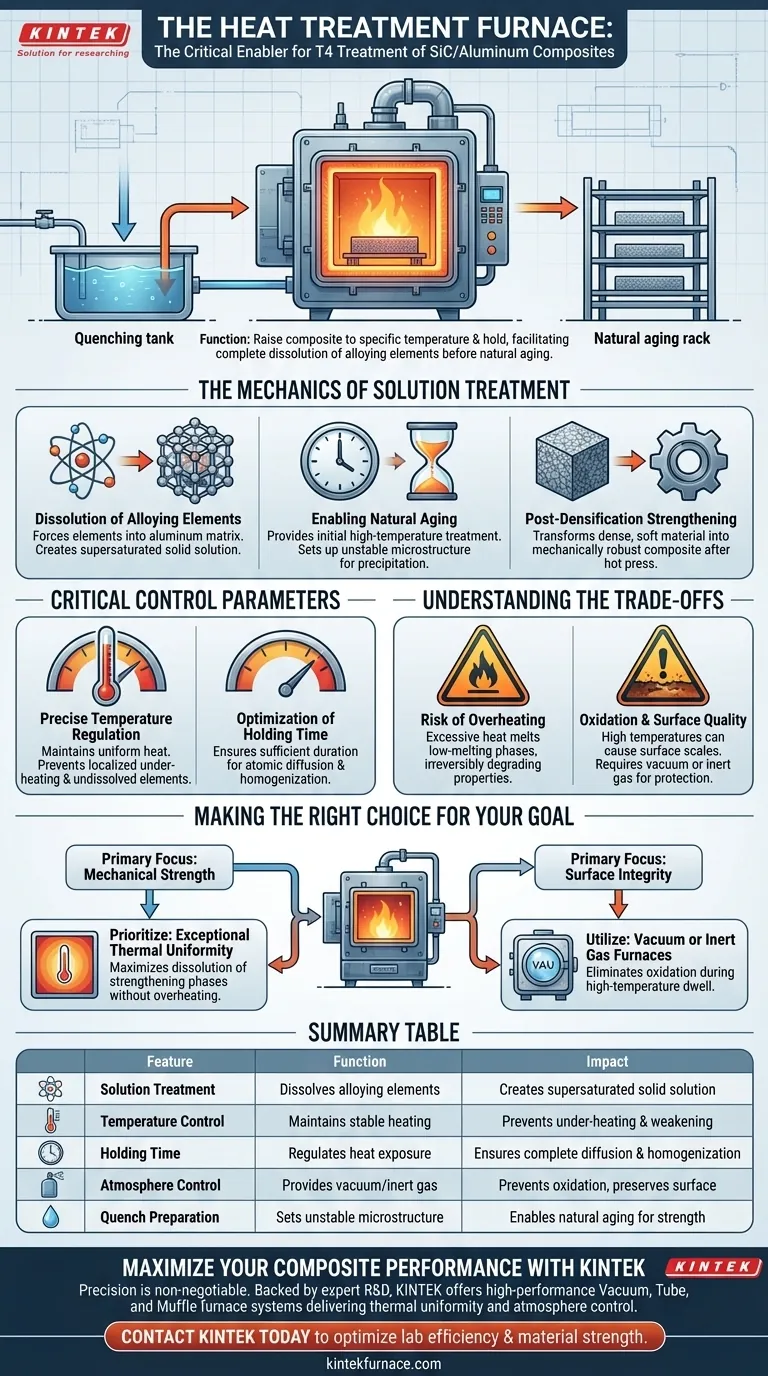

热处理炉是SiC/铝复合材料T4回火状态的关键实现者,主要通过促进固溶处理来实现。其作用是将复合材料加热到特定温度并保持在该温度,确保合金元素在材料经历自然时效之前完全溶解到铝基体中。

炉子的作用是通过严格的温度控制溶解合金元素,从而形成均匀的固溶体。这为基体在自然时效过程中后续强化相的析出做好了准备,这对于在热压致密化后最大化复合材料的强度至关重要。

固溶处理的机制

合金元素的溶解

在T4循环过程中,炉子的基本目的是溶解可溶性合金元素。 通过施加热量,炉子促使这些元素完全融入铝基体中。 这会形成过饱和固溶体,这是未来任何强化的先决条件。

实现自然时效

虽然T4涉及“自然”时效(在室温下发生),但没有炉子这个过程就无法开始。 炉子提供初始的高温固溶处理,形成时效所需的不稳定微观结构。 一旦从炉中取出并淬火,材料就会随着时间的推移自然析出强化相。

致密化后的强化

炉子处理通常在热压致密化之后进行。 虽然热压确保了材料的致密无孔,但热处理炉负责改善其冶金性能。 它将致密但可能较软的材料转化为机械性能优异的复合材料。

关键控制参数

精确的温度调节

炉子必须在整个加热区域内保持稳定均匀的温度场。 这种均匀性确保了固溶处理在复合材料零件的整个几何形状上保持一致。 精确控制可防止局部加热不足,从而导致合金元素未溶解并削弱材料。

保温时间的优化

炉子控制热暴露的时间,即保温时间。 这个时间必须足够长,以允许原子扩散和微观结构的均匀化。 适当的时间确保了稍后析出足够量的强化相。

理解权衡

过热的风险

虽然高温对于溶解是必需的,但过高的温度可能会产生不利影响。 如果炉子超过特定限度,可能会熔化基体中低熔点的共晶相。 这会导致初始熔化,从而不可逆地降低复合材料的机械性能。

氧化和表面质量

在固溶处理所需的高温下,铝和SiC容易氧化。 标准炉子可能会形成表面氧化皮,损害零件的完整性。 通常需要真空或气氛控制的炉子来抽走氧气或充入惰性气体,以防止表面退化。

为您的目标做出正确选择

为了在SiC/铝复合材料的T4处理中获得最佳结果,请根据您的具体材料要求调整您的炉子能力:

- 如果您的主要关注点是机械强度:优先选择具有出色热均匀性的炉子,以确保最大程度地溶解强化相而不会过热。

- 如果您的主要关注点是表面完整性:使用真空炉或具有惰性气体(如氩气)功能的炉子,以消除高温停留期间的氧化。

热处理炉是连接原材料致密件和高性能结构件的桥梁。

总结表:

| 特性 | 在T4处理中的作用 | 对SiC/Al复合材料的影响 |

|---|---|---|

| 固溶处理 | 将合金元素溶解到基体中 | 形成过饱和固溶体 |

| 温度控制 | 保持稳定均匀的加热 | 防止加热不足和局部弱化 |

| 保温时间 | 控制热暴露持续时间 | 确保完全的原子扩散和均匀化 |

| 气氛控制 | 提供真空或惰性气体(氩气) | 防止氧化并保持表面完整性 |

| 淬火准备 | 建立不稳定的微观结构 | 实现自然时效以获得致密化后的强度 |

通过KINTEK最大化您的复合材料性能

在管理SiC/铝复合材料的T4处理时,精度是不可或缺的。KINTEK拥有专业的研发和世界级的制造能力,提供高性能的真空炉、管式炉和马弗炉系统,这些系统专门设计用于提供先进材料冶金所需的均匀温度和气氛控制。

无论您需要消除氧化还是确保完美的固溶处理,我们可定制的实验室炉都能提供您的研发和生产所需的可靠性。立即联系KINTEK,了解我们的高温解决方案如何优化您实验室的效率和材料强度。

图解指南