从根本上讲,真空渗碳通过在无氧环境中,用精确的、数字化的管理参数取代大气热处理中不可预测的可变因素,从而确保了稳定的质量。这种方法使工程师对从加热到淬火的整个过程拥有无与伦比的控制力,从而实现了高度可重复和卓越的冶金结果。

真空渗碳保持稳定的根本原因是它能够消除环境可变因素。通过去除氧气并精确控制碳的引入,该过程变成了一系列可预测、可重复的数字输入,而不是精细的化学平衡行为。

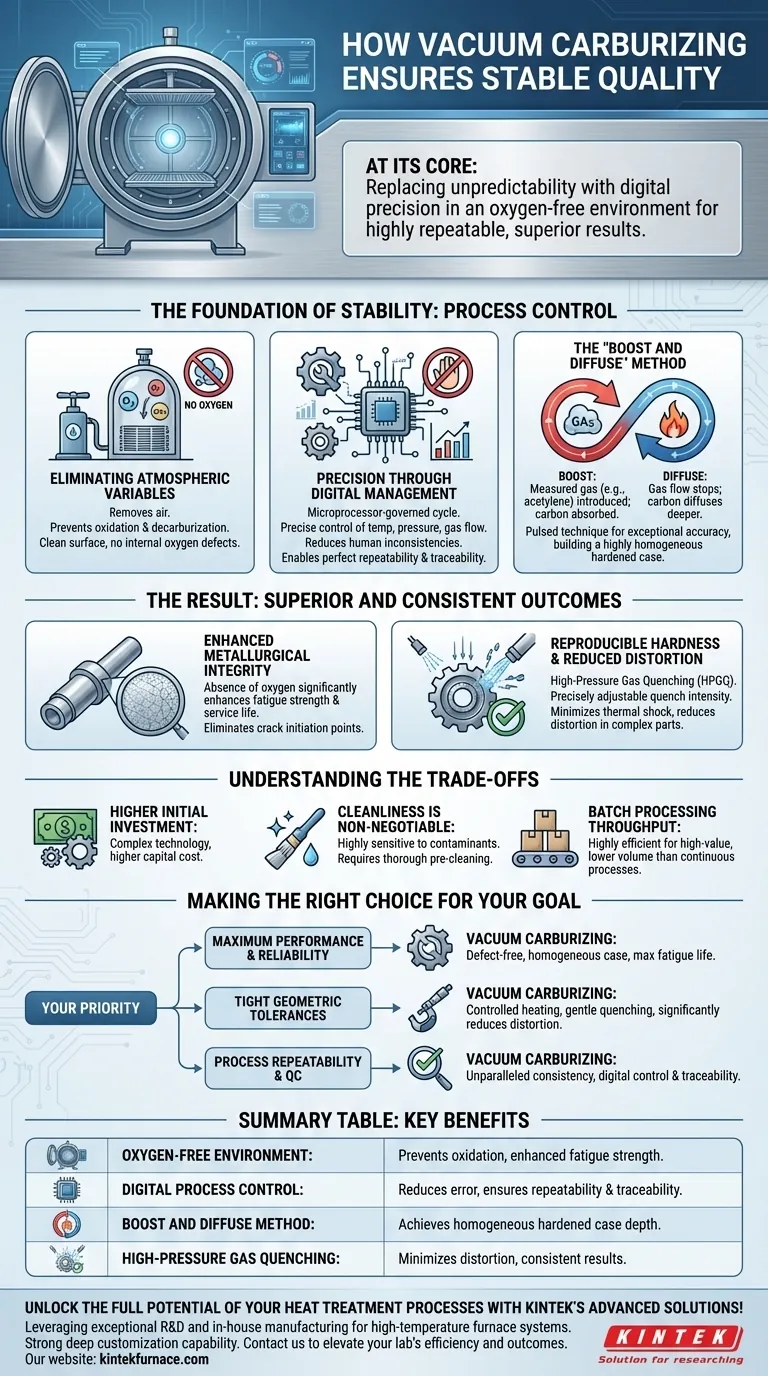

稳定性的基础:过程控制

真空渗碳(也称为低压渗碳,LPC)的一致性并非偶然。它是热处理过程在根本上不同方法的直接结果。

消除大气可变因素

在传统方法中,炉内气氛是一种复杂的混合物,包含氧气,这可能导致不需要的反应。真空渗碳首先从腔室中去除空气。

这种真空环境完全防止了零件表面的氧化和脱碳。这意味着最终产品保持其原始金属颜色,并且没有可能损害零件完整性的内部氧缺陷(通常称为“黑组织”)。

通过数字管理实现精确控制

整个循环由微处理器控制。温度、压力和气体流量时间等关键参数不仅被监控,而且以数字精度得到主动控制。

这减少了人为因素的不一致性,并确保每个批次都在完全相同的条件下进行处理。详细的数据记录实现了完美的重复性和可追溯性,这对于 CQI-9 等质量保证标准至关重要。

“增碳和扩散”方法

真空渗碳不保持恒定的富碳气氛,而是使用脉冲技术。该过程在两个阶段之间交替进行:

- 增碳(Boost): 将少量测量的渗碳气体(通常是乙炔)引入加热的腔室中。气体分解,其碳原子被钢表面吸收。

- 扩散(Diffuse): 停止气体流动,让吸收的碳在热量和时间的驱动下扩散到零件表面更深处。

这个循环会重复多次。通过精确控制每个增碳和扩散步骤的持续时间,工程师可以极其精确地构建渗碳层轮廓,并形成高度均匀的硬化渗层。

结果:卓越且一致的成果

这种控制水平直接转化为最终工件的可衡量改进,为质量和可靠性设定了新标准。

增强的冶金完整性

无氧环境不仅能保持零件清洁,还能显著提高部件的抗疲劳强度和使用寿命。消除表面和亚表面氧化物,消除了循环载荷下裂纹萌生的潜在起始点。

可重复的硬度和减少变形

渗碳后,零件需要淬火。许多真空炉使用高压气体淬火(HPGQ),介质通常是氮气或氦气。

可以通过控制气体压力和速度来精确调整淬火强度。这提供了一致且可重复的淬火结果,并且最关键的是,最大限度地减少了导致复杂或薄壁零件变形的热冲击。

了解权衡

虽然提供了卓越的质量,但真空渗碳并非万能的解决方案。了解其背景是做出明智决定的关键。

较高的初始投资

真空炉技术比传统的大气炉设备更复杂,资本成本更高。精确控制是有代价的。

清洁度不容妥协

该过程对污染物非常敏感。零件在进入炉子之前必须彻底清洁,因为任何残留的油或液体都可能汽化并干扰真空和渗碳过程。

批次处理能力

真空渗碳本质上是一个批次过程。虽然对于高价值部件非常高效,但其产能可能无法与一些用于批量生产低规格部件的大型连续大气炉相媲美。

根据您的目标做出正确的选择

是否使用真空渗碳的决定应取决于您的部件和生产目标的具体要求。

- 如果您的主要关注点是最大的性能和可靠性: 真空渗碳是理想的选择,因为它能够形成无缺陷的表面和均匀的渗层,最大限度地延长疲劳寿命。

- 如果您的主要关注点是保持严格的几何公差: 受控、均匀的加热和温和的气体淬火过程与传统方法相比,显着减少了变形。

- 如果您的主要关注点是过程可重复性和质量控制: 该过程中固有的数字控制和数据记录为关键应用提供了无与伦比的一致性和可追溯性。

通过消除模糊性和环境干扰,真空渗碳将热处理从一门工艺转变为一门精确的、数据驱动的科学。

摘要表:

| 关键方面 | 益处 |

|---|---|

| 无氧环境 | 防止氧化和脱碳,确保表面清洁度和提高抗疲劳强度 |

| 数字过程控制 | 减少人为错误,实现精确的参数管理,并确保可重复性和可追溯性 |

| 增碳和扩散方法 | 通过精确的碳吸收和扩散,实现均匀的硬化渗层深度 |

| 高压气体淬火 | 最大限度地减少变形,并提供一致、可重复的淬火结果 |

利用 KINTEK 的先进解决方案,释放您热处理过程的全部潜力! 我们利用卓越的研发和内部制造能力,为各种实验室提供高温炉系统,如马弗炉、管式炉、回转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保精确匹配您的独特实验需求,从而提高冶金完整性和过程稳定性。准备好提高您实验室的效率和成果了吗?立即联系我们,讨论我们如何支持您的目标!

图解指南