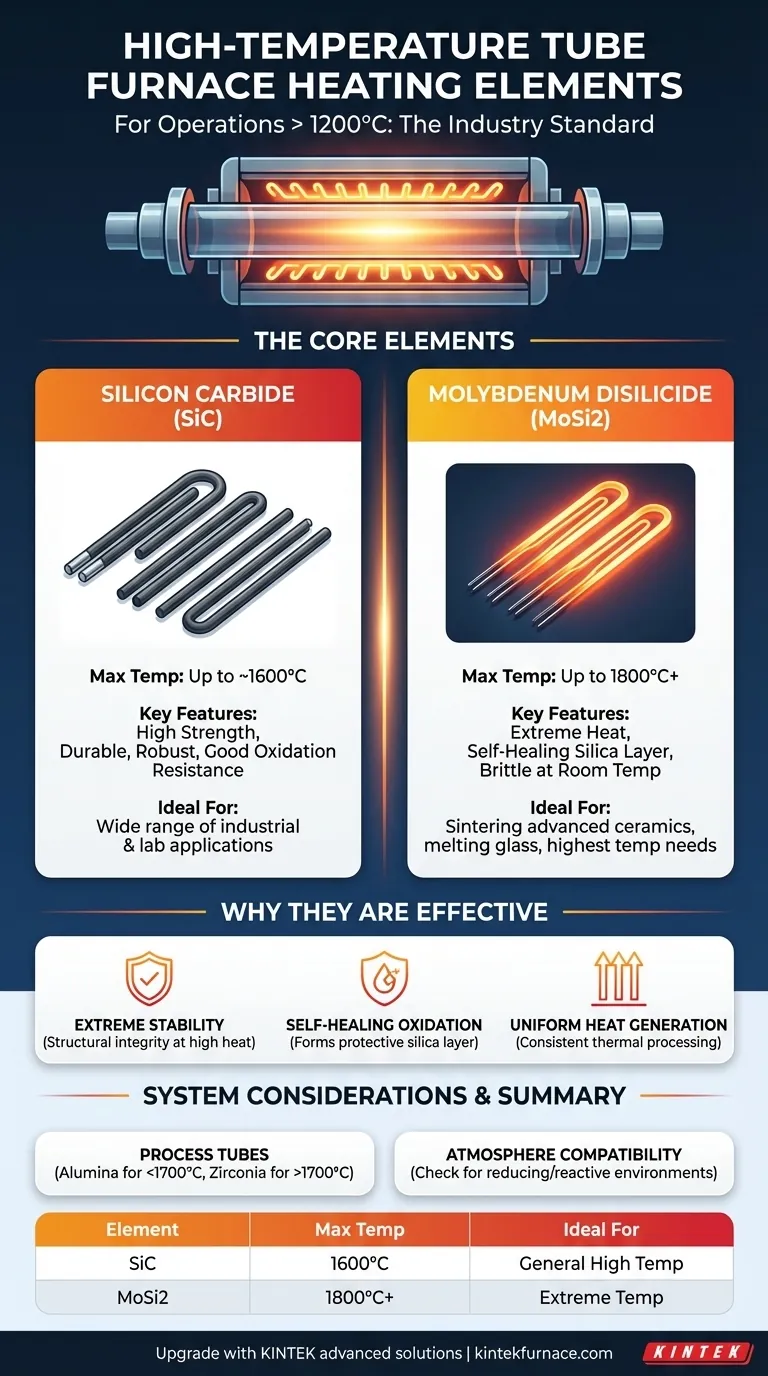

对于工作温度高于1200°C的

高温管式炉,行业几乎完全依赖两种类型的加热元件:碳化硅(SiC)和二硅化钼(MoSi2)。选择这些材料是因为它们具有独特的产生极端热量的能力,同时能够抵抗传统金属线元件会遇到的快速降解和氧化。

选择合适的炉子不仅仅是看其最高温度额定值。关键的决定在于将加热元件的特定属性——其温度限制、耐用性和化学兼容性——与热处理过程的精确要求相匹配。

核心高温加热元件

管式炉通过将热能从加热元件传递到工艺管来进行热处理。对于超过1200°C的温度,只有专门的陶瓷基材料才能提供所需的性能和使用寿命。

碳化硅(SiC)元件

碳化硅元件是一种坚固且广泛应用于高温环境的解决方案。它们通常被制成棒状或U形。

这些元件以其高强度和耐用性而闻名,在许多工业和实验室环境中提供可靠的服务。它们非常适合在高达大约1600°C的温度下运行的工艺。

二硅化钼(MoSi2)元件

二硅化钼元件通常被称为“硅钼棒”,代表了空气气氛炉加热元件技术的巅峰。

这些元件可以达到极高的温度,通常高达1800°C甚至更高。它们是需要极端高温(例如烧结先进陶瓷或熔化某些玻璃)应用的理想选择。

其他元件(作为参考)

虽然碳化硅(SiC)和二硅化钼(MoSi2)主导高温应用,但其他材料在不同情境下也有使用。

电阻丝(如Kanthal)很常见,但受限于较低温度,通常低于1200°C。石墨元件可以达到非常高的温度,但需要真空或惰性气体环境以防止立即烧毁。

为什么这些材料如此有效

碳化硅(SiC)和二硅化钼(MoSi2)的选择并非随意;它是基于基础材料科学,使其在氧化环境中独特地适用于极端高温。

极端温度稳定性

碳化硅(SiC)和二硅化钼(MoSi2)都能在大多数其他材料会熔化或软化的温度下保持其结构完整性。这种稳定性对于一致和可重复的热处理至关重要。

自愈式抗氧化性

在高温下,这两种材料与空气中的氧气反应,形成一层薄薄的保护性二氧化硅玻璃(SiO2)外层。这层钝化层可以防止下层材料进一步氧化,从而大大延长了元件的使用寿命。

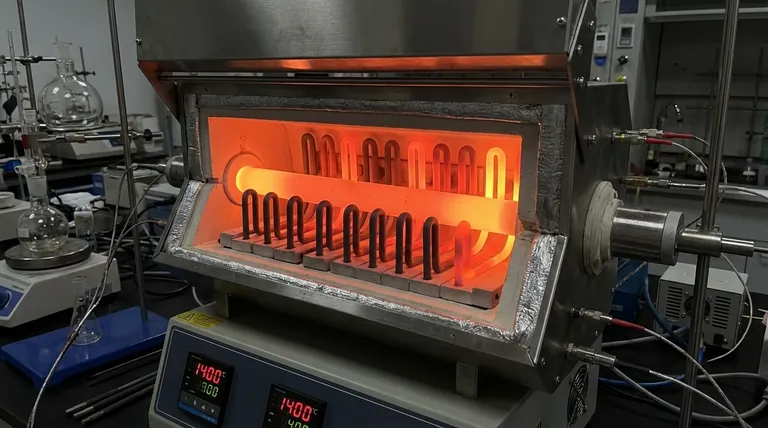

均匀发热

在炉子中,这些元件以阵列形式悬挂在工艺管的两侧。这种配置可以实现高度均匀的热分布,这对于确保管内整个样品经历相同的热条件至关重要。

理解权衡和系统考量

选择加热元件只是设计成功高温工艺的一部分。整个炉系统必须协同工作。

工艺管材料的影响

如果工艺管无法承受高温,加热元件的能力就毫无用处。

氧化铝(Al2O3)管在高温工作中很常见,但如果加热或冷却过快,可能会受到热冲击。氧化锆(ZrO2)管是二硅化钼(MoSi2)元件能达到的最高温度范围(1700°C以上)所必需的。

气氛兼容性

许多高温过程需要特定的气氛(例如,氩气、氮气或真空)以防止与样品发生不必要的化学反应。

您必须确保所选的加热元件与您的工艺气氛兼容。虽然碳化硅(SiC)和二硅化钼(MoSi2)在空气中表现优异,但在强还原性或反应性环境中,它们的性能可能会发生变化。

元件寿命和脆性

二硅化钼(MoSi2)元件虽然能够达到最高温度,但在室温下可能很脆,需要小心处理。碳化硅(SiC)元件通常机械性能更坚固,但其最高工作温度较低。

为您的目标做出正确选择

您的决定应根据您应用的具体温度和环境需求来指导。

- 如果您的主要关注点是工作温度达到1600°C:碳化硅(SiC)元件为广泛的应用提供了高度可靠和耐用的解决方案。

- 如果您的主要关注点是达到尽可能高的温度(1600°C到1800°C以上):二硅化钼(MoSi2)元件因其卓越的发热能力和在空气中的稳定性而成为明确的选择。

- 如果您的主要关注点是过程控制:请记住,加热元件是系统的一部分,该系统包括工艺管和气氛,所有这些都必须兼容。

了解这些核心组件使您能够选择精确匹配您材料处理目标的炉子。

总结表:

| 元件类型 | 最高温度 | 主要特点 | 理想应用 |

|---|---|---|---|

| 碳化硅(SiC) | 高达1600°C | 高强度,耐用,良好的抗氧化性 | 适用于高达1600°C的应用,坚固的工业用途 |

| 二硅化钼(MoSi2) | 高达1800°C+ | 极端高温,自愈式氧化层,室温下易碎 | 最高温度需求,烧结,玻璃熔化 |

| 其他元件(例如,Kanthal,石墨) | 低于1200°C或特定气氛 | 限于较低温度或需要惰性/真空条件 | 较低温度或特殊气氛工艺 |

使用KINTEK先进的高温炉解决方案升级您的实验室!凭借卓越的研发实力和内部制造能力,我们为各类实验室提供可靠的加热元件和完整的系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您独特的实验要求,提高效率和成果。立即联系我们,讨论我们如何支持您的高温工艺!

图解指南