从根本上说,回转窑电气化的可行性受到在大规模工业应用中实现极高温度这一基本挑战的限制。尽管对于小型或低温应用来说技术上可行,但当前的电加热技术难以复制水泥制造等过程中使用的化石燃料燃烧所具备的原始功率密度和经济效率。

将回转窑电气化并非简单地从一种能源切换到另一种。它代表着燃烧的高产量、高温能力与电力的精确性和清洁性之间的根本权衡,并带来重大的工程和经济后果。

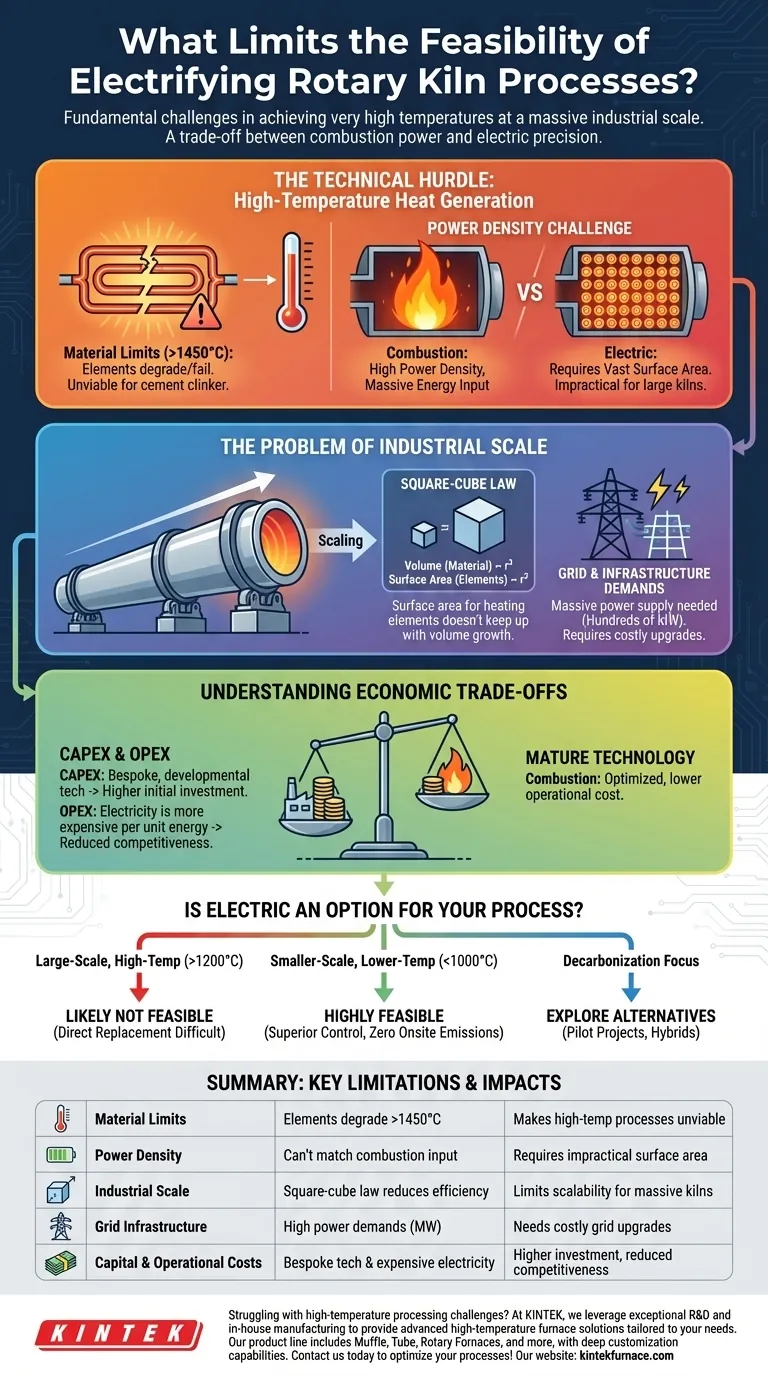

技术障碍:高温热量产生

最显著的障碍源于热量产生和传递的物理原理。基于燃烧的系统在产生和传递大量高温能量方面表现出色。

加热元件的材料限制

电窑依赖电阻加热元件,这些元件将电能转化为热能。这些元件通常由特种合金或碳化硅等材料制成,具有最高工作温度。

对于需要超过1450°C(2640°F)温度的工艺,例如水泥熟料生产,许多传统加热元件会开始降解、软化或失效。这使得在最热应用中,使用当前现成的技术进行直接电气替代在技术上不可行。

功率密度挑战

化石燃料火焰将巨大的能量(高功率密度)直接注入窑炉内部。用电力复制这种热量输入是一个主要的工程问题。

为了提供相同的能量,电窑将需要巨大的加热元件表面积。在大型窑炉中,窑炉外壳上根本没有足够的空间来安装与大型工业燃烧器功率相匹配的加热元件数量。

工业规模问题

随着回转窑尺寸的增加,热量产生的挑战也随之放大。使得燃烧窑在大型规模下高效工作的原理并不能直接适用于电加热设计。

规模化和平方-立方定律

随着窑炉直径的增加,其内部容积(待处理材料的量)以三次方(立方)增长。然而,其外壳的表面积(安装加热元件的位置)仅以二次方(平方)增长。

这意味着对于非常大的窑炉,用于电加热的可用表面积不足以加热内部迅速增加的材料体积。这是一个基本的几何限制。

电网和基础设施需求

大规模工业过程需要巨大且持续的电力供应。一个大型水泥窑可能需要数百兆瓦的电力,相当于一个小城市的电力需求。

将此类设施电气化将需要对当地电网进行大规模升级并建设专用变电站,这代表着一个巨大的后勤和财务障碍。

了解经济权衡

即使在技术上可行,电气化也必须在经济上说得过去。电力窑炉和燃烧窑炉的资本和运营成本比较是一个决定性因素。

高资本支出(CAPEX)

燃煤回转窑是一项成熟、优化的技术。相比之下,大型、高温电窑本质上是一个定制化的开发设备。

此类系统的研究、工程和制造D成本远高于传统窑炉,导致初始投资要大得多。

运营支出(OPEX)的现实

在全球大多数能源市场中,电力每单位能量的价格(例如,美元/千瓦时)显着高于天然气(美元/热量单位/百万英热单位)。

这种价格差异意味着,即使电窑以更高的热效率运行,其每日总能源成本也可能使最终产品在市场上失去竞争力。经济可行性通常完全取决于区域能源价格以及惩罚化石燃料使用的大额碳税的存在。

电气化是您工艺的选择吗?

电气化的决定并非普遍的“是”或“否”。它完全取决于您工艺的具体要求。

- 如果您的主要焦点是大型、高温工艺(>1200°C):当前的电窑技术很可能无法直接替代您现有的燃烧系统。

- 如果您的主要焦点是小型、低温工艺(<1000°C):电气化是高度可行的,并且可以提供卓越的温度控制、产品质量和零现场排放。

- 如果您的主要焦点是不惜一切代价实现脱碳:您应该研究试点项目、混合系统(使用电力进行预热)或替代回转窑本身的技术。

最终,回转窑电气化的可行性取决于对您特定温度、规模和经济现实的清晰评估。

总结表:

| 因素 | 限制 | 影响 |

|---|---|---|

| 材料限制 | 加热元件在1450°C以上会降解 | 使水泥生产等高温工艺不可行 |

| 功率密度 | 电加热元件无法匹配燃烧的能量输入 | 在大型窑炉中需要不切实际的表面积 |

| 工业规模 | 平方-立方定律降低加热效率 | 限制大规模窑炉的可扩展性 |

| 电网基础设施 | 高电力需求(例如,数百兆瓦) | 需要昂贵的电网升级 |

| 资本成本 | 电窑是定制和开发设备 | 比燃烧窑炉更高的初始投资 |

| 运营成本 | 每单位能量的电力更昂贵 | 增加产品成本,降低竞争力 |

正在为高温加工挑战而烦恼吗?在KINTEK,我们凭借卓越的研发和内部制造能力,提供先进的高温炉解决方案,以满足您的特定需求。我们的产品线包括马弗炉、管式炉、回转炉、真空和气氛炉以及CVD/PECVD系统,所有这些都拥有强大的深度定制能力,以精确满足您独特的实验要求。无论您从事研究还是工业生产,我们都可以帮助优化您的工艺以提高效率和精度。立即联系我们,讨论我们的解决方案如何能让您的实验室受益!

图解指南