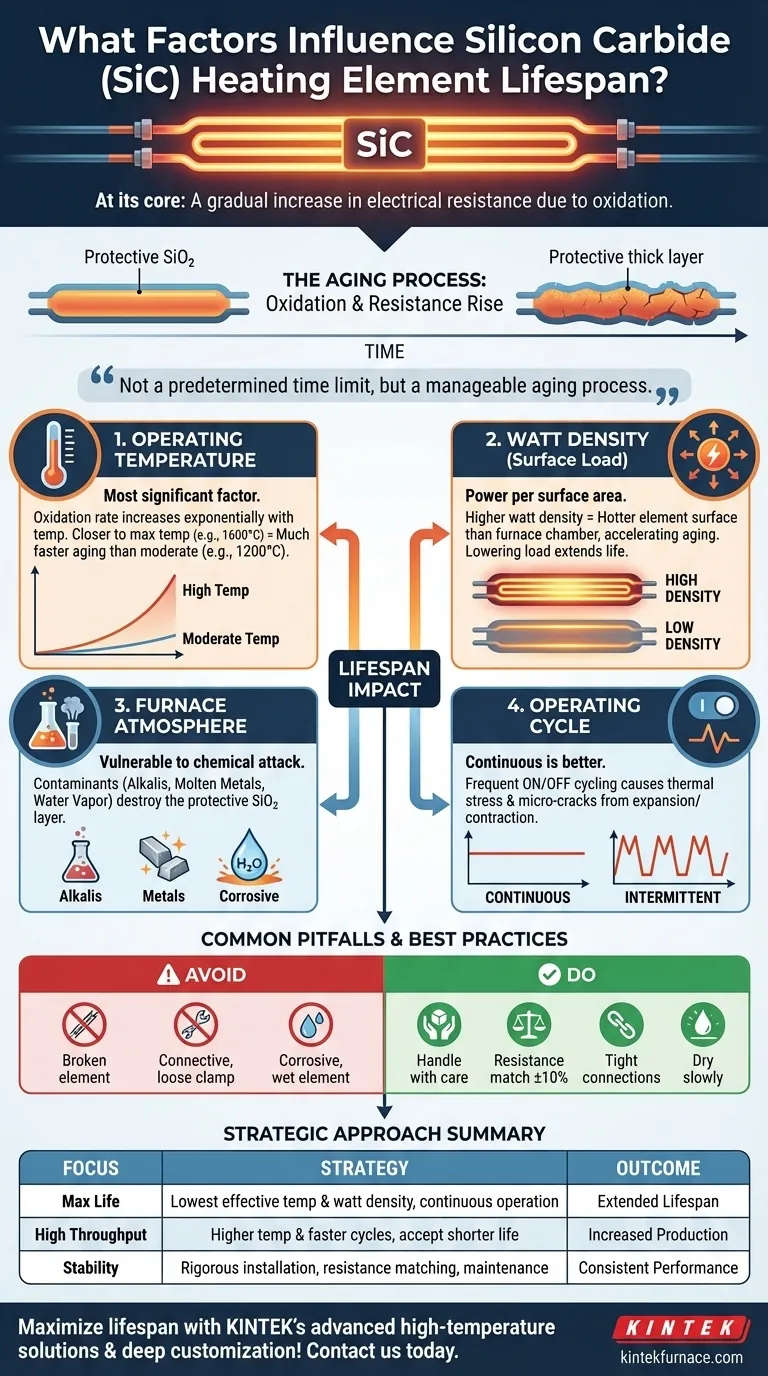

从根本上说,碳化硅(SiC)加热元件的寿命取决于其电阻因氧化而增加的速度。这种老化过程并非固定不变;它会受到一些关键操作和环境因素的直接加速或减缓。主要影响因素包括工作温度、瓦特密度(表面负荷)、炉内气氛的化学成分以及操作循环的性质。

管理碳化硅元件寿命的核心挑战是控制缓慢而不可避免的氧化过程。虽然这些元件是为极端高温设计的,但它们的寿命长短直接取决于您管理其操作环境和电负载的程度,而非预设的时间限制。

基本老化过程:氧化

碳化硅不会像灯泡一样简单地“烧坏”。相反,它通过可预测的化学过程老化。

保护性且有限的氧化层

当在有氧环境下加热时,碳化硅元件表面会形成一层薄薄的保护性二氧化硅(SiO₂)层。这一层至关重要,因为它能保护下方的碳化硅免受快速、破坏性的氧化。

然而,这种SiO₂层的导电性低于碳化硅材料。随着元件长时间使用,该层会逐渐增厚,导致元件的总电阻增加。

达到使用寿命终点

当元件的电阻增加到现有电源无法提供足够电压以达到所需工作温度时,通常认为该元件已达到其使用寿命终点。这是一个逐渐衰减的过程,而非突然失效。

控制元件寿命的关键因素

您可以通过控制几个关键变量直接影响此老化过程的速度。

工作温度

这是最重要的因素。氧化速率随温度呈指数级增长。在接近其最高额定温度(例如1600°C)下运行元件,其老化速度将远快于在更适中温度(例如1200°C)下运行。

瓦特密度(表面负荷)

瓦特密度是加载到元件表面积上的功率量(瓦特/平方英寸或平方厘米)。更高的瓦特密度意味着元件必须运行得更热才能将能量散发到炉内。

即使在同一炉内,高瓦特密度的元件表面温度也会显著高于炉腔温度,从而加速其老化。降低瓦特密度是延长寿命的关键策略。

炉内气氛和污染

炉内的化学环境影响深远。虽然碳化硅元件坚固耐用,但它们易受特定化学侵蚀,这些侵蚀会破坏保护性SiO₂层或腐蚀元件本身。

常见污染物包括:

- 碱金属和碱土金属氧化物:这些物质在1300°C以上与碳化硅反应,形成硅酸盐,从而降解元件。

- 熔融金属:与钴、镍和铁等某些熔融金属直接接触会导致快速腐蚀。

- 水蒸气:过多的水蒸气会加速氧化过程,增加电阻增益率。

操作循环(连续与间歇)

在稳定温度下连续运行的损害远小于间歇(开/关)循环。每次元件冷却和加热时,热膨胀和收缩都会对元件及其保护性氧化层产生机械应力,可能导致微裂纹,使新鲜碳化硅暴露于氧化。

常见陷阱和安装最佳实践

过早失效通常是由安装和搬运过程中可避免的错误造成的,而非老化过程本身。

脆性因素

碳化硅元件是陶瓷材料,因此坚硬但非常脆。在安装过程中必须极其小心处理,不能承受机械冲击或应力。掉落元件或将其强行插入未对准的炉口会导致其失效。

电阻匹配的重要性

为了均匀加热和平衡负载,同一控制区内的所有元件应具有相似的电阻值,通常在+/- 10%的公差范围内。如果将一个新的低电阻元件与旧的、高电阻的元件混合使用,新元件将承担过多的功率,过热并迅速失效。

电气连接完整性

确保夹具和连接带与元件的镀铝端子牢固、清洁地接触。松动的连接会导致电弧,从而使连接点过热并损坏,导致元件失效。

水分污染

元件应存放在干燥的地方。如果它们吸收了水分,应先在低温(约100-200°C)下缓慢烘干数小时,然后再升至全功率。快速加热潮湿的元件可能导致其破裂。

最大化寿命:战略方法

您的操作目标将决定您管理元件寿命的策略。

- 如果您的主要目标是最大化元件寿命:在您的工艺允许的最低有效温度和瓦特密度下运行,并优先选择连续运行而非频繁循环。

- 如果您的主要目标是高吞吐量:接受在更高温度和更快循环下运行会缩短元件寿命,并相应地预算更频繁的更换。

- 如果您的主要目标是在侵蚀性气氛中进行处理:警惕识别和减轻化学污染物来源,并确保您的炉子通风良好。

- 如果您的主要目标是操作稳定性:实施严格的安装和维护协议,重点关注小心处理、电阻匹配和安全的电气连接。

最终,将您的加热元件视为可管理的资产而非简单的消耗品,是最大化其价值和性能的关键。

总结表:

| 因素 | 对寿命的影响 |

|---|---|

| 工作温度 | 更高的温度会指数级加速氧化,缩短寿命 |

| 瓦特密度 | 增加的表面负荷会提高温度,加速老化 |

| 炉内气氛 | 碱金属和水分等污染物会降解保护性氧化层 |

| 操作循环 | 频繁的开关循环会导致热应力,缩短寿命 |

使用KINTEK的先进解决方案,最大限度地延长您的碳化硅加热元件寿命!凭借卓越的研发和内部制造能力,我们为各种实验室提供高温炉系统,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您独特的实验需求,帮助您控制温度和气氛等因素,以延长元件寿命并提高效率。不要让过早的故障拖慢您的脚步——立即联系我们,讨论我们的定制解决方案如何使您的实验室受益!

图解指南