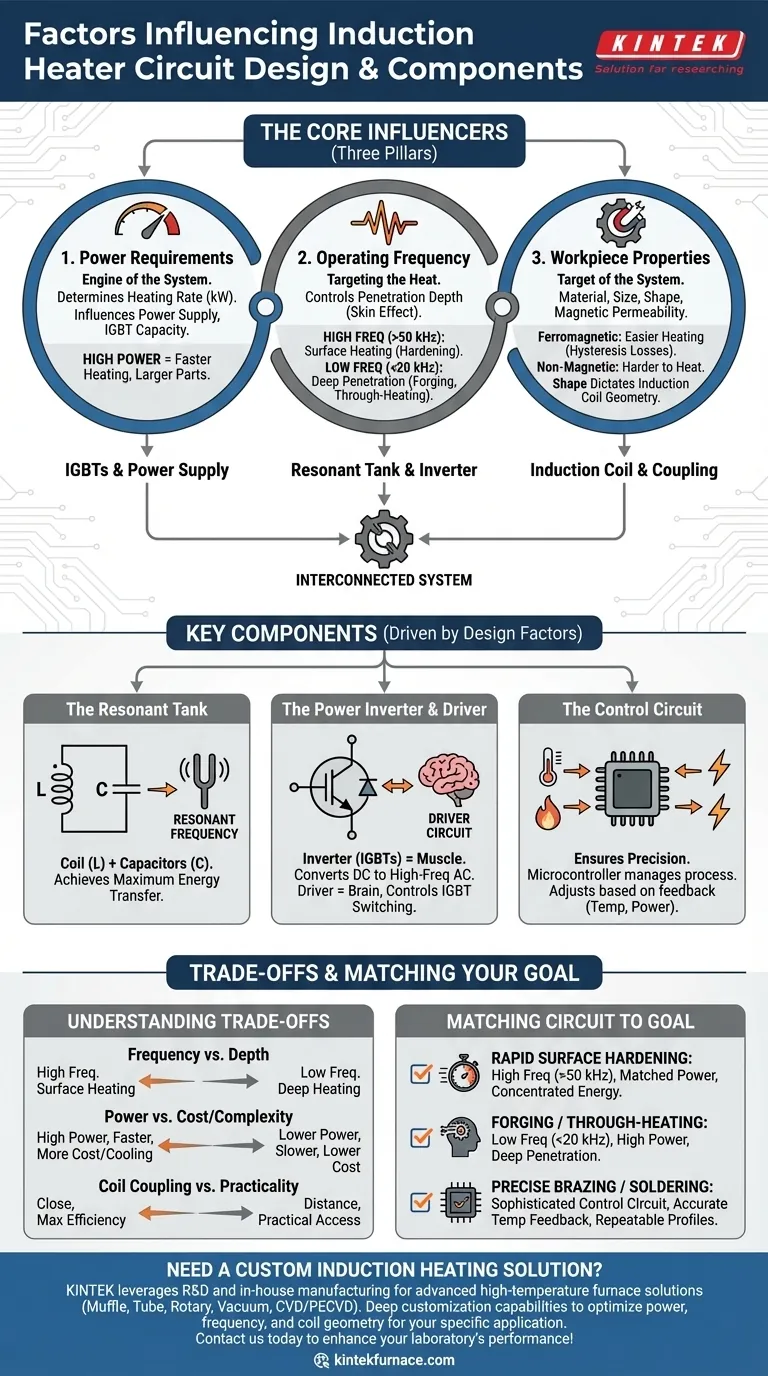

从本质上讲,感应加热器电路的设计是对三个主要因素的直接响应:所需的功率、工作频率以及您打算加热的材料的物理和磁性特性。这些变量并非独立存在;它们构成了一个相互关联的系统,其中对一个变量的决定直接影响对其他变量的要求,从而决定了从电源到感应线圈本身的形状的每一个组件选择。

感应加热器设计的核心挑战不仅仅是产生热量,而是将电路的电磁场与特定工件有效匹配。选择每个组件都是为了实现这种共振,确保电能有效地转化为热能,精确地到达所需位置。

感应加热器设计的三个支柱

整个电路是针对特定加热问题的工程解决方案。了解这三个基本要求可以阐明选择某些组件和拓扑结构的原因。

功率要求:系统的引擎

以千瓦 (kW) 为单位测量的输出功率决定了您可以向工件输送能量的速率。这取决于零件的质量、所需的温升以及您达到该温度所需的时间。

更大的工件或更快的加热要求需要更高的功率。这个决定直接影响主电源和开关元件(如 IGBTs(绝缘栅双极晶体管))的电流承载能力的选型。

工作频率:瞄准热量

频率可能是最关键的设计参数。它控制着感应电流渗透到工件中的深度,这种现象被称为 集肤效应。

高频率(例如 50 kHz 至 400 kHz)将加热限制在材料表面。这非常适合表面淬火等应用,您需要在外表面形成硬壳,同时保持内部的延展性。

低频率(例如 1 kHz 至 20 kHz)可以更深地渗透到材料中。这对于锻造或通体加热等应用是必需的,在这些应用中,工件的整个主体必须达到均匀的温度。

工件特性:系统的目标

电路必须根据被加热的材料进行定制。关键特性是其尺寸、形状和磁导率。

与铜或铝等非磁性材料相比,铁和钢等铁磁性材料更容易加热。这是因为除了标准的涡流加热外,它们还受益于 磁滞损耗,使得在较低频率下过程更有效率。

工件的形状决定了 感应线圈 的几何形状。线圈的设计必须能够与零件有效“耦合”,确保磁场集中在目标加热区域以实现最大的能量传输。

受设计因素驱动的关键组件

设计的三大支柱直接指导了电路核心组件的选择和规格确定。

谐振槽路:线圈和电容器

加热器的核心是 谐振槽路,通常由工作线圈(电感器,L)和一组电容器(C)组成。选择 L 和 C 的值是为了产生特定的 谐振频率。

系统被设计为在该频率或接近该频率下运行,因为它允许最大程度地将能量从电源传输到线圈,从而产生强大的振荡磁场,同时使开关元件承受的电气应力最小。

功率逆变器和驱动电路

逆变器,通常由 IGBTs 构建,是电路的“肌肉”。它将电源的直流电转换为高频交流波形。驱动电路 则是“大脑”,精确地告诉 IGBTs 何时开关。功率和频率要求决定了这些 IGBT 的电压和电流额定值以及控制它们所需的驱动电路的复杂程度。

控制电路:确保精度

现代感应加热器依赖于 控制电路,通常是一个微控制器,来管理整个过程。该电路监测来自传感器的反馈(例如用于温度的热电偶或用于功率的电流传感器)。

根据此反馈,它会调整驱动电路的输出。这使得能够精确调节功率、频率和温度,从而为钎焊或热处理等应用实现可重复和自动化的加热循环。

理解权衡

设计感应电路是平衡相互竞争因素的实践。没有单一的“最佳”设计,只有针对特定任务的最优设计。

频率与加热深度

选择高频率可以实现精确的表面加热,但无法加热大工件的内部。相反,低频率可以提供深层、穿透性的热量,但对于仅处理表面则效率低下。

功率与成本和复杂性

提高功率输出可以实现更快的加热,但会带来显著的成本。高功率 IGBT、更大的电容器和更强大的冷却系统(水冷很常见)会大大增加系统的价格和复杂性。过度指定功率是一个常见且昂贵的错误。

线圈耦合与实用性

为了达到最高效率,感应线圈应尽可能靠近工件。然而,在工业环境中,您可能需要间隙以便机器人装载/卸载或适应不规则的零件形状。这迫使人们做出妥协,以实用性换取一些效率。

将您的电路与您的目标相匹配

您应用的主要目标应是指导您设计选择的最终依据。

- 如果您的主要重点是快速表面淬火: 优先选择高频设计(>50 kHz),并匹配表面积的功率水平,以将能量精确集中在需要的位置。

- 如果您的主要重点是锻造或厚材料的通体加热: 选择较低频率(<20 kHz)和高功率设计,以确保热量能够完全渗透到工件核心。

- 如果您的主要重点是钎焊或焊接等精确、可重复的过程: 投资于具有精确温度反馈的复杂控制电路,使您能够执行精确的加热曲线。

成功的感应加热器设计是功率、频率和线圈几何形状的刻意对齐,以服务于特定的加热应用。

摘要表:

| 因素 | 对电路设计的影响 | 受影响的关键组件 |

|---|---|---|

| 功率要求 | 决定加热速率和能量输送 | 电源、IGBTs、冷却系统 |

| 工作频率 | 通过集肤效应控制加热深度 | 谐振槽路(线圈和电容器)、逆变器 |

| 工件特性 | 影响效率和线圈耦合 | 感应线圈几何形状、材料选择 |

需要定制的感应加热解决方案? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供根据您的独特需求量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都得到强大的深度定制能力的支撑。无论您从事表面淬火、锻造还是精确钎焊,我们都可以设计一个系统,以优化功率、频率和线圈几何形状,实现最高效率。请立即联系我们,讨论我们如何提高您实验室的性能!

图解指南