为实现WC-Fe-Ni-Co纳米复合材料的致密化,真空烧结炉提供高真空环境,并结合精确的多级热处理曲线,通常包括在1150°C和1440°C的保温阶段。该工艺旨在抑制氧化并去除残留杂质,从而创造液相烧结的必要条件。

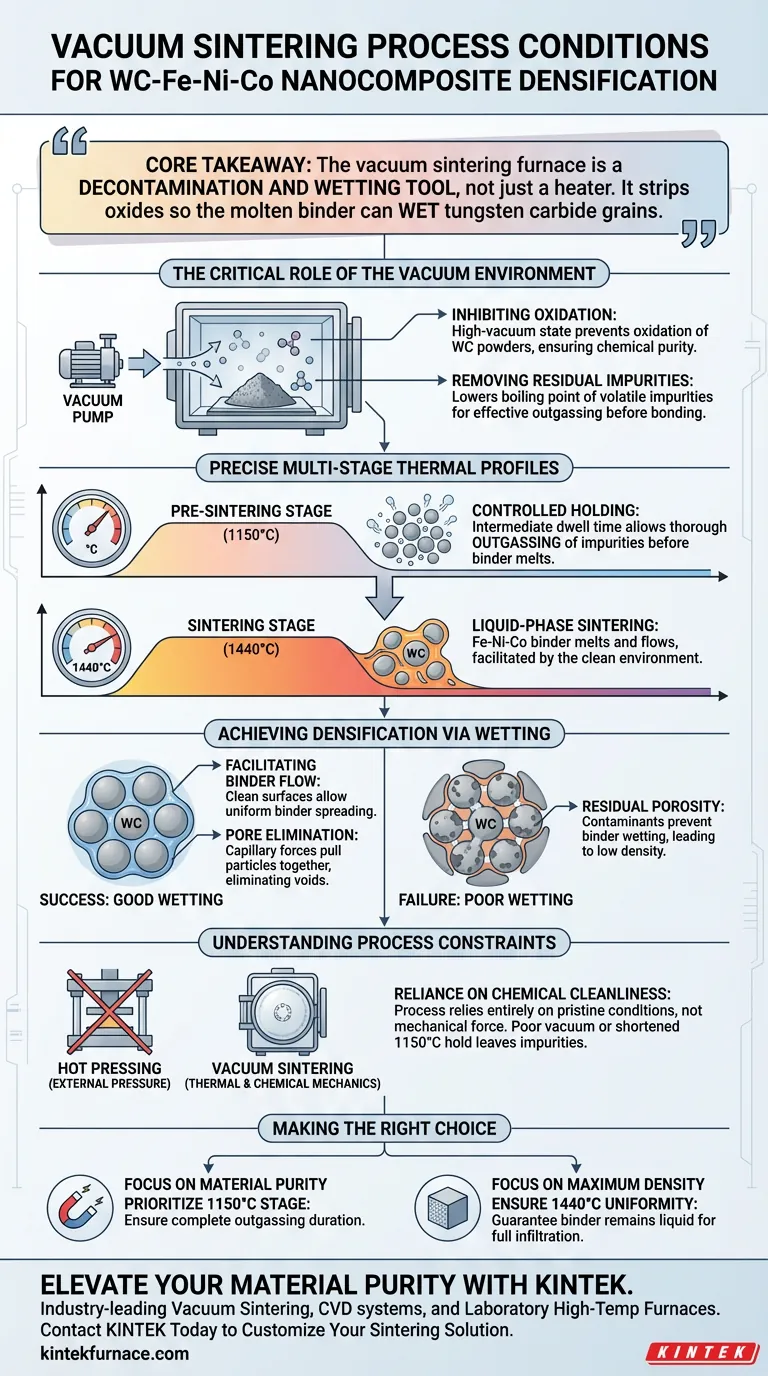

核心要点 真空烧结炉不仅仅是一个加热器;它是一个去污和润湿工具。其主要功能是剥离粉末表面的氧化物和杂质,使熔融的Fe-Ni-Co粘结剂能够完全“润湿”碳化钨晶粒,从而在没有外部压力的情况下驱动材料达到理论密度。

真空环境的关键作用

抑制氧化

氧气的存在对碳化钨(WC)复合材料有害。真空烧结炉在高真空状态下运行,以防止碳化物粉末在加热过程中氧化。这确保了复合材料的化学成分纯净稳定。

去除残留杂质

在材料达到最高烧结温度之前,必须对其进行清洁。真空环境降低了挥发性杂质的沸点,促进其去除。这种污染物提取对于准备晶粒表面进行结合至关重要。

精确的多级热处理曲线

预烧结阶段(1150°C)

炉子不会直接升至最高温度。它采用受控的保温阶段,特别是在1150°C。这种中间的停留时间允许在粘结剂相熔化之前彻底脱除杂质。

烧结阶段(1440°C)

清洁阶段之后,温度升高至1440°C。这是液相烧结的关键区域。在此温度下,Fe-Ni-Co粘结剂熔化并流动,这得益于前几个阶段建立的清洁环境。

通过润湿实现致密化

促进粘结剂流动

这些工艺条件最终目标是“润湿”。由于真空已去除氧化物和杂质,液化的Fe-Ni-Co粘结剂可以均匀地铺展在碳化钨(WC)晶粒表面。

孔隙消除

当粘结剂润湿WC晶粒时,毛细作用力会将颗粒拉到一起。这种作用消除了颗粒之间的空隙和孔隙。结果是得到一种致密的、高硬度的合金,它依赖于化学润湿而不是机械力。

理解工艺限制

依赖化学清洁度

与热压(通过外部机械压力(通常为30 MPa或更高)强制致密化)不同,真空烧结完全依赖于热和化学力学。如果真空质量差,或者1150°C的保温时间缩短,杂质就会残留在晶粒上。

润湿不良的后果

如果表面不清洁,粘结剂就无法有效地润湿碳化物晶粒。这会导致残留孔隙,无法达到完全致密。该工艺对污染非常敏感;液相正确发挥作用需要纯净的环境。

为您的目标做出正确选择

要最大限度地提高WC-Fe-Ni-Co纳米复合材料的性能,您必须根据材料的特定行为来调整炉子参数。

- 如果您的主要关注点是材料纯度:优先考虑1150°C保温阶段的持续时间和真空质量,以确保在液相形成之前完全脱除杂质。

- 如果您的主要关注点是最大密度:确保1440°C烧结阶段的精确温度均匀性,以保证Fe-Ni-Co粘结剂保持液态足够长的时间,以便完全渗透和润湿WC晶粒结构。

真空烧结的成功取决于尊重每个加热阶段的独特功能,将松散的粉末转化为固体、高性能的合金。

总结表:

| 工艺条件 | 温度 | 关键目标 |

|---|---|---|

| 高真空环境 | 不适用 | 抑制氧化和促进杂质脱气 |

| 预烧结保温 | 1150°C | 完全清洁粉末表面和准备晶粒润湿 |

| 液相烧结 | 1440°C | 熔化Fe-Ni-Co粘结剂,通过毛细作用消除孔隙 |

| 致密化机制 | 峰值温度 | 化学润湿和无外部压力下的孔隙消除 |

通过KINTEK提升您的材料纯度

要使纳米复合材料达到理论密度,需要的不仅仅是热量——还需要精确的真空控制。KINTEK提供行业领先的真空烧结、CVD系统和实验室高温炉,旨在维持液相烧结所需的纯净环境。

凭借专家级研发和先进制造的支持,我们的系统可完全定制,以满足您独特的热处理曲线和真空要求。无论您是扩大WC-Fe-Ni-Co的生产规模,还是研究新的合金成分,我们的工程团队都随时准备帮助您优化结果。

图解指南

参考文献

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

本文还参考了以下技术资料 Kintek Furnace 知识库 .