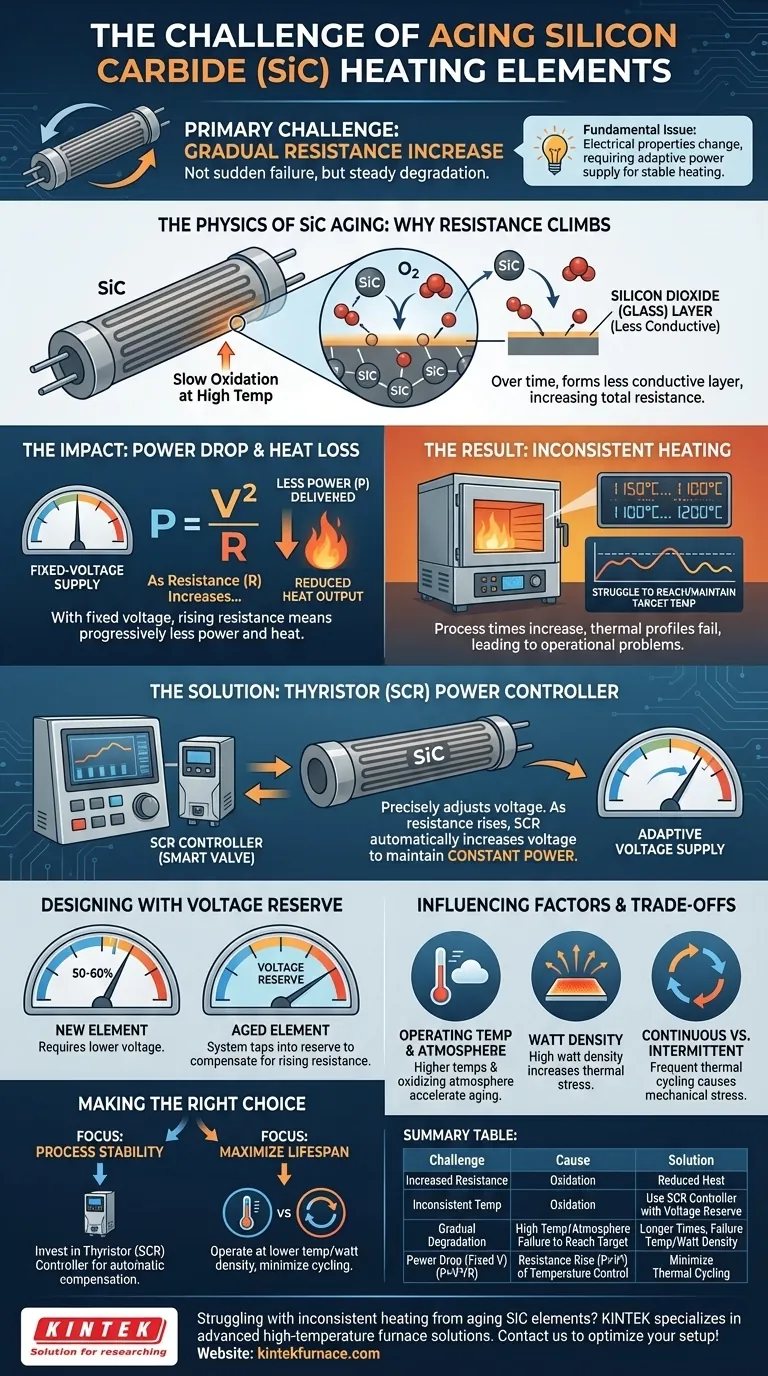

主要的挑战与老化的碳化硅(SiC)加热元件相关的是它们的电阻会随着时间的推移而稳步增加。 这不是突然的故障,而是逐渐的退化,如果不加以管理,会导致热输出的逐步下降,并导致炉温不一致。

根本问题不在于元件只是磨损了,而在于它们的电学特性发生了变化。 这种电阻的上升要求电源能够进行补偿,以维持恒定的功率,并确保元件在其整个使用寿命内保持稳定、可靠的加热。

SiC老化的物理学:电阻增加

为什么电阻会增加

电阻的增加是材料在高温下缓慢氧化(oxidation)的自然结果。 碳化硅与炉内气氛中的氧气反应,形成一层薄薄的二氧化硅(玻璃),这种物质的导电性较差。

经过数百或数千小时,这个过程会逐渐改变元件的整体电学特性,导致其总电阻上升。

对功率输出的影响

热量是电功率的直接结果。 根据基本公式 P = V²/R(功率 = 电压² / 电阻),在电压恒定时,功率与电阻成反比。

随着元件的老化电阻(R)增加,固定电压的电源将输出的功率(P)逐渐减少。 这直接转化为更少的热量产生。

结果:温度控制的丧失

这种功率下降意味着炉子将难以达到或维持其目标温度。 过程可能需要更长的时间,或者可能根本无法达到所需的热量曲线。

这种“不稳定的加热”是源于元件自然老化过程的最终操作问题。

管理老化过程

固定电源的局限性

对于SiC元件来说,简单的固定电压变压器从长期来看是不够的。 它无法适应元件不断上升的电阻,直接导致上述的功率下降。

解决方案:晶闸管(SCR)控制器

现代系统使用基于晶闸管的功率控制器来解决这个问题,通常称为SCR(硅控整流器)。

SCR充当一个复杂、高速的电流阀。 它可以精确调节提供给加热元件的电压。 随着元件电阻的增加,SCR会自动增加电压以维持恒定的功率输出,确保热量保持稳定。

带有电压裕量的设计

为了使这奏效,系统必须设计有电压裕量。 一个新的SiC元件可能只需要其电源最大可用电压的50-60%。

这留下了一个“裕量”,SCR控制器可以在元件使用寿命内利用,并根据需要增加,以补偿不断上升的电阻。

了解权衡和影响因素

工作温度和气氛

老化的速度不是固定的。 较高的工作温度和氧化性气氛会加速老化,因为它们会加速二氧化硅的形成。

瓦特密度

瓦特密度是每单位元件表面积辐射的功率。 以非常高的瓦特密度运行元件会对材料产生更大的热应力,从而缩短其有效使用寿命。

连续使用与间歇使用

频繁的热循环(加热和冷却)对SiC元件的损害大于连续运行。 膨胀和收缩会产生机械应力,从而加剧老化过程并导致过早失效。

根据您的目标做出正确的选择

为了正确管理您的SiC加热元件,您必须将操作策略与您的主要目标保持一致。

- 如果您的主要重点是过程稳定性和严格的温度控制: 投资于高质量的、相控式SCR功率控制器,该控制器设计用于自动补偿元件老化。

- 如果您的主要重点是最大限度地延长元件寿命: 在适合您工艺的最低有效温度和瓦特密度下运行,并尽量减少不必要的温度循环。

理解并积极管理这种老化特性,可以将其从一个问题转变为熔炉维护中可预测的一个方面。

摘要表:

| 挑战 | 原因 | 影响 | 解决方案 |

|---|---|---|---|

| 电气电阻增加 | 形成二氧化硅层的氧化作用 | 热输出降低,温度不一致 | 使用带有电压裕量的晶闸管(SCR)控制器 |

| 随时间推移的逐渐退化 | 高温、氧化性气氛 | 过程时间延长,无法达到目标温度 | 在较低的温度和瓦特密度下运行 |

| 固定电压下的功率下降 | 根据 P = V²/R 公式电阻上升 | 温度控制丧失 | 尽量减少热循环以延长使用寿命 |

是否正因老化的SiC元件导致加热不稳而苦恼? KINTEK 专注于为各种实验室量身定制先进的高温炉解决方案。 我们利用卓越的研发能力和内部制造能力,提供马弗炉、管式炉、旋转炉、真空与气氛炉以及CVD/PECVD系统,所有这些都经过深度定制,以满足您独特的实验需求。 确保稳定、可靠的性能——立即联系我们,讨论我们如何优化您的炉子设置!

图解指南