对于形状复杂的零件,真空渗碳的主要好处是其卓越的最小化变形能力。这是通过高度可控的加热和更温和的气体淬火过程实现的,这两者共同减少了导致复杂几何形状翘曲的热应力。

真空渗碳的核心优势不仅在于渗碳步骤,更在于它提供的整个过程控制。通过精确管理加热和冷却(淬火)循环,它解决了传统热处理中困扰复杂零件的热冲击和变形的基本问题。

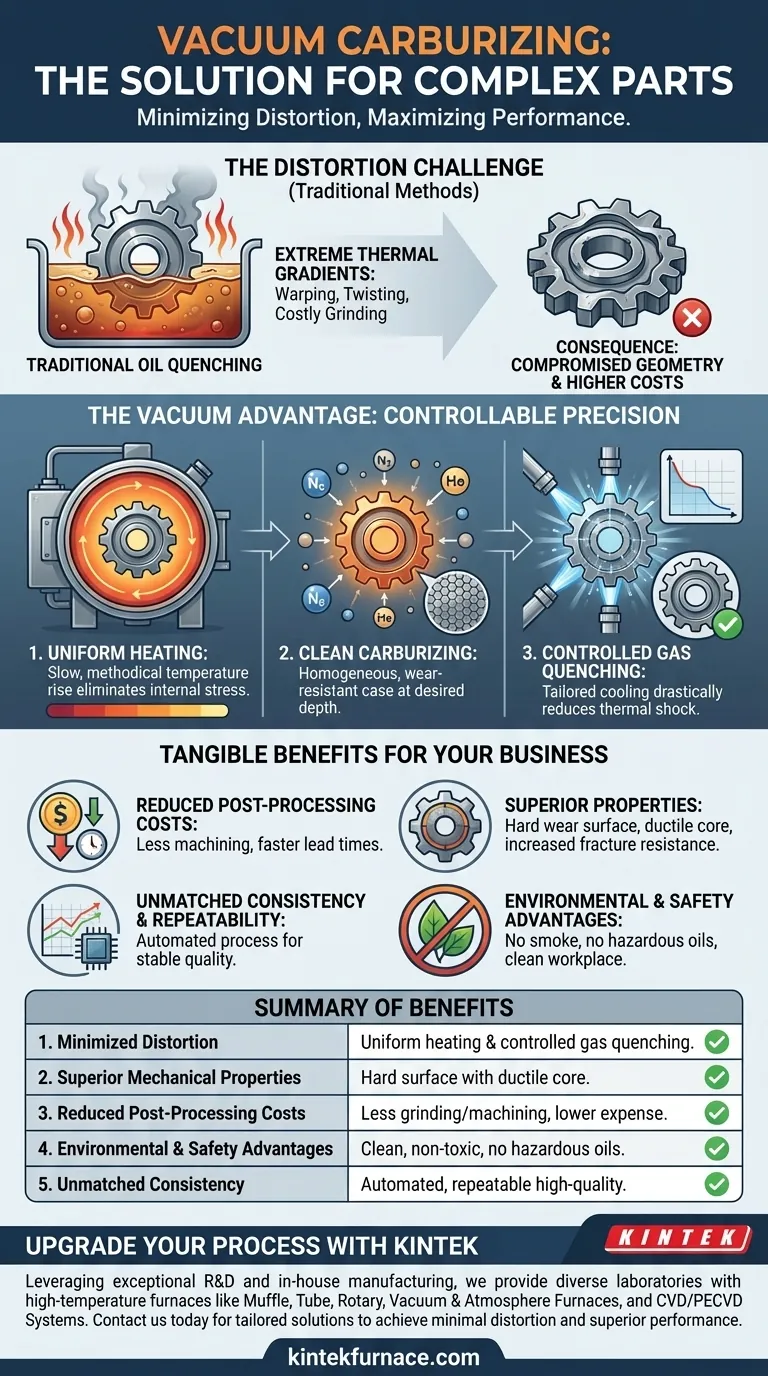

为什么变形是复杂零件的敌人

传统方法的弊端

传统的保护气氛渗碳后进行油淬会引入极端的温度梯度。当一个高温的复杂零件浸入冷却的油中时,不同部分冷却的速度会大不相同。

薄的部件立即冷却和收缩,而厚的部件仍然保持高温和膨胀。这种内部热应力的较量正是导致零件最终几何形状扭曲、变形的原因。

后果:成本和妥协

这种变形迫使制造商进行昂贵且耗时的二次加工。通常需要研磨、矫直或硬加工才能使零件达到其规定的公差,这大大增加了成本和生产延误。

真空渗碳如何解决变形问题

步骤 1:精确均匀的加热

真空炉允许高度可调的加热速度。对于复杂零件,可以缓慢而有条不紊地提高温度,确保整个零件——从最厚的核心到最薄的散热片——达到均匀的温度。

这消除了初始加热阶段积累的内部应力,为稳定的过程奠定了基础。

步骤 2:清洁均匀的渗碳

在真空环境中,渗碳过程非常清洁。这使得在所需深度上形成具有高度均匀硬化层的优异冶金结构。

这种均匀性确保了零件所有表面具有一致的耐磨性,这对于具有复杂接触点的部件至关重要。

步骤 3:气体淬火的关键优势

真空渗碳不是采用剧烈的油淬,而是使用高压气体(如氮气或氦气)来冷却零件。可以精确控制这种气体的压力和速度。

这使得冷却速率可以根据零件的几何形状和材料进行专门调整。受控的、更温和的淬火极大地减少了热冲击,使其成为最小化变形的最重要因素。

了解实际益处

降低后处理成本

由于变形从源头上被最小化,矫正性研磨和加工的需求大大减少甚至消除。这直接转化为更低的总体制造成本和更快的交货时间。

卓越的机械性能

零件形成坚硬、耐磨的表面,同时保持更柔软、更具韧性的芯部。这种组合非常适合高性能应用,因为柔软的芯部可以吸收冲击和应力,从而提供更高的抗断裂性。

无与伦比的一致性和可重复性

整个真空渗碳过程通常是自动化和由微处理器控制的。所有关键参数都会被监控和记录,确保批次中的每个零件——以及后续的每个批次——都接受完全相同的处理。这保证了稳定、可重复的质量。

环境和安全优势

真空渗碳是一个环保的过程。它不产生烟雾、不产生二氧化碳排放,并消除了管理和处理有害淬火油的需要,从而产生一个清洁、无毒的工作环境。

为您的目标做出正确的选择

选择热处理工艺需要平衡零件复杂性、性能要求和总体成本。

- 如果您的主要关注点是最小化高精度零件的变形: 带有气体淬火的真空渗碳是明确的选择,因为它对冷却循环提供了无与伦比的控制。

- 如果您的主要关注点是实现最高的冶金一致性: 真空过程的清洁、高度受控和可重复的特性确保了关键部件的卓越和可预测的结果。

- 如果您的主要关注点是加工形状简单、轻微变形可接受的零件: 对于非关键应用,传统的保护气氛渗碳和油淬可能仍然是更具成本效益的选择。

归根结底,投资真空渗碳是一项战略决策,即用更高的工艺成本来换取更低的零件总体成本和卓越的工程性能。

摘要表:

| 益处 | 关键细节 |

|---|---|

| 最小化变形 | 通过均匀加热和控制气体淬火实现,减少复杂几何形状的翘曲。 |

| 卓越的机械性能 | 坚硬、耐磨的表面配有韧性芯部,可提高抗断裂性和耐用性。 |

| 降低后处理成本 | 减少研磨或加工需求,降低总体制造成本和交货时间。 |

| 环境和安全优势 | 无烟雾、无二氧化碳排放、无有害油,确保清洁、无毒的工作环境。 |

| 无与伦比的一致性和可重复性 | 带有微处理器控制的自动化过程,确保每个批次都能获得稳定、高质量的结果。 |

使用 KINTEK 的先进解决方案升级您的热处理工艺! 我们利用卓越的研发和内部制造能力,为各种实验室提供包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统在内的高温炉。我们深度定制化的能力确保了与您独特实验需求的精确对齐,帮助您为复杂零件实现最小变形和卓越性能。立即联系我们,讨论我们的定制炉解决方案如何提高您的效率并降低成本!

图解指南