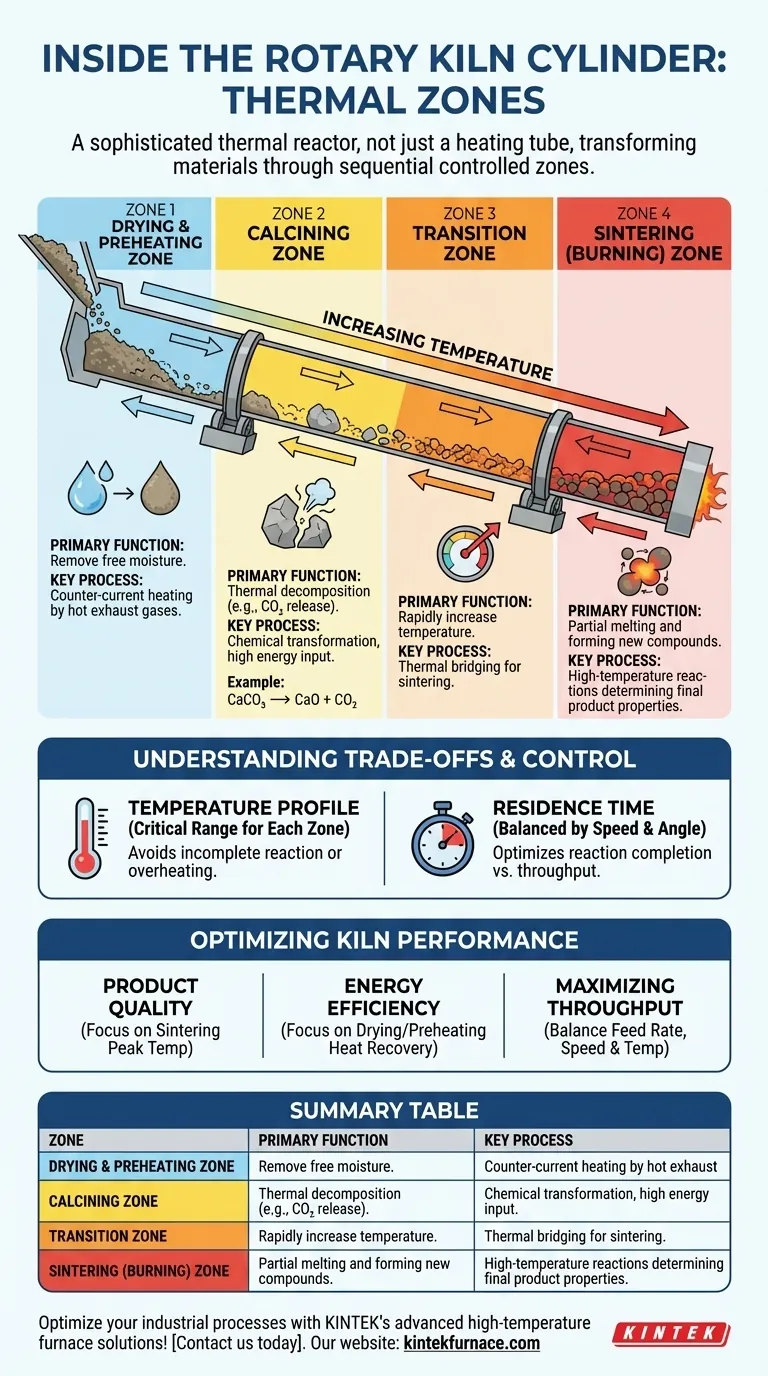

从核心来看,回转窑设计有不同的热区,以系统地转化原材料。沿筒体长度顺序排列的主要区域是干燥和预热区、煅烧区、过渡区和烧结(或燃烧)区。每个阶段都执行特定的物理或化学任务,以生产最终产品。

回转窑不仅仅是一个高温旋转的筒体。它是一个复杂的反应器,材料通过一系列精确控制的温度区域,每个区域都旨在引发特定且必要的改变。理解这个顺序是控制整个过程的关键。

穿梭窑体之旅:分区域分析

当物料进入倾斜窑体的高端时,它开始缓慢的旅程,向低端的热源翻滚。这段旅程是一个精心策划的过程,分为不同的功能区域。

区域 1:干燥和预热区

这是原材料遇到的第一个部分。其主要目的是去除进料中的所有游离水分。

当物料向前翻滚时,它被从燃烧区反向流动的热废气加热。这种逆流有效地提高了物料的温度,为即将发生的化学反应做准备。

区域 2:煅烧区

预热后,物料进入煅烧区,这里发生第一次主要的化学转化。煅烧一词是指材料的热分解,通常是通过驱除二氧化碳 (CO₂) 等组分。

例如,在水泥生产中,石灰石 (CaCO₃) 在此通过释放 CO₂ 转化为石灰 (CaO)。这是一个需要大量持续热量输入的能源密集型步骤。

区域 3:过渡区

过渡区充当热桥。虽然一些次要反应可能会继续,但其主要功能是快速将物料温度从煅烧水平提高到烧结所需的高得多的温度。

对该区域的适当控制至关重要,以确保物料为最终的高温阶段做好充分准备,而不会过早过热。

区域 4:烧结区

也被称为燃烧区,这是窑体最热的部分。在这里,物料达到其峰值温度,导致其部分熔化并通过一个称为烧结或熟料化的过程形成新的矿物化合物。

产品的最终性能,例如水泥熟料的强度,由在该区域发生的化学反应决定。然后物料离开窑体进入冷却器,以固化其新形成的结构。

理解权衡与控制

仅仅了解区域是不够的;操作成功取决于管理它们之间的相互作用。窑是一个动态系统,一个区域的变化会影响所有其他区域。

温度曲线的关键作用

每个区域都有一个必须保持的理想温度范围。窑体配备有可单独设定的温度控制器,以管理沿其长度的热量输入。

不正确的温度曲线可能导致反应不完全、能源浪费或最终产品损坏。例如,煅烧区热量不足会导致转化不完全,而烧结区过热则可能产生非反应性的、过度熔融的材料。

平衡停留时间

停留时间——物料在窑体内部停留的时间——与温度同样重要。它由窑体的转速和倾斜角度控制。

减慢转速会增加停留时间,使反应有更多时间完成,但也会降低产量。在温度和停留时间之间找到最佳平衡是窑操作中的核心挑战。

优化窑体性能以实现您的目标

您的操作策略将取决于您的优先级是质量、效率还是产量。了解每个区域的功能可以帮助您进行有针对性的调整。

- 如果您的主要关注点是产品质量: 确保稳定和正确的温度曲线,密切关注烧结区内的峰值温度。

- 如果您的主要关注点是能源效率: 优化干燥和预热区,最大限度地回收废气中的热量,确保物料尽可能热地进入煅烧区。

- 如果您的主要关注点是最大化产量: 仔细平衡进料速率的增加与转速和温度的调整,以确保完全煅烧而不会使系统超载。

掌握回转窑工艺始于将其视为一系列相互连接的热阶段,而不是一个单一的加热室。

摘要表:

| 区域 | 主要功能 | 关键过程 |

|---|---|---|

| 干燥和预热 | 去除水分并预热物料 | 逆流加热 |

| 煅烧 | 热分解材料(例如,CO₂释放) | 化学转化 |

| 过渡 | 快速提高温度以进行烧结 | 热桥接 |

| 烧结 | 通过部分熔化形成新化合物 | 高温反应 |

利用 KINTEK 先进的高温炉解决方案优化您的工业流程! 凭借卓越的研发和内部制造,我们为多样化的实验室提供量身定制的回转窑以及马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统等其他系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,提高效率和产品质量。 立即联系我们 讨论我们如何支持您的目标!

图解指南

相关产品

- 用于热解工厂加热的连续工作小型回转窑电炉

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 电回转窑 小型回转炉 生物质热解设备回转炉