高压氮气淬火的主要技术优势在于消除了蒸汽膜效应,从而实现了高度均匀且可预测的冷却过程。与可能因沸腾导致冷却不规则的液体介质不同,高压气体能够精确控制冷却速率,显著减少材料变形,同时保持硬度。

用高压氮气代替液体介质,可以消除莱顿弗罗斯特现象——一种会绝缘金属的不可预测的蒸汽屏障。这确保了恒定的热传递,从而实现精确的金相结果并最大程度地减少尺寸不准确性。

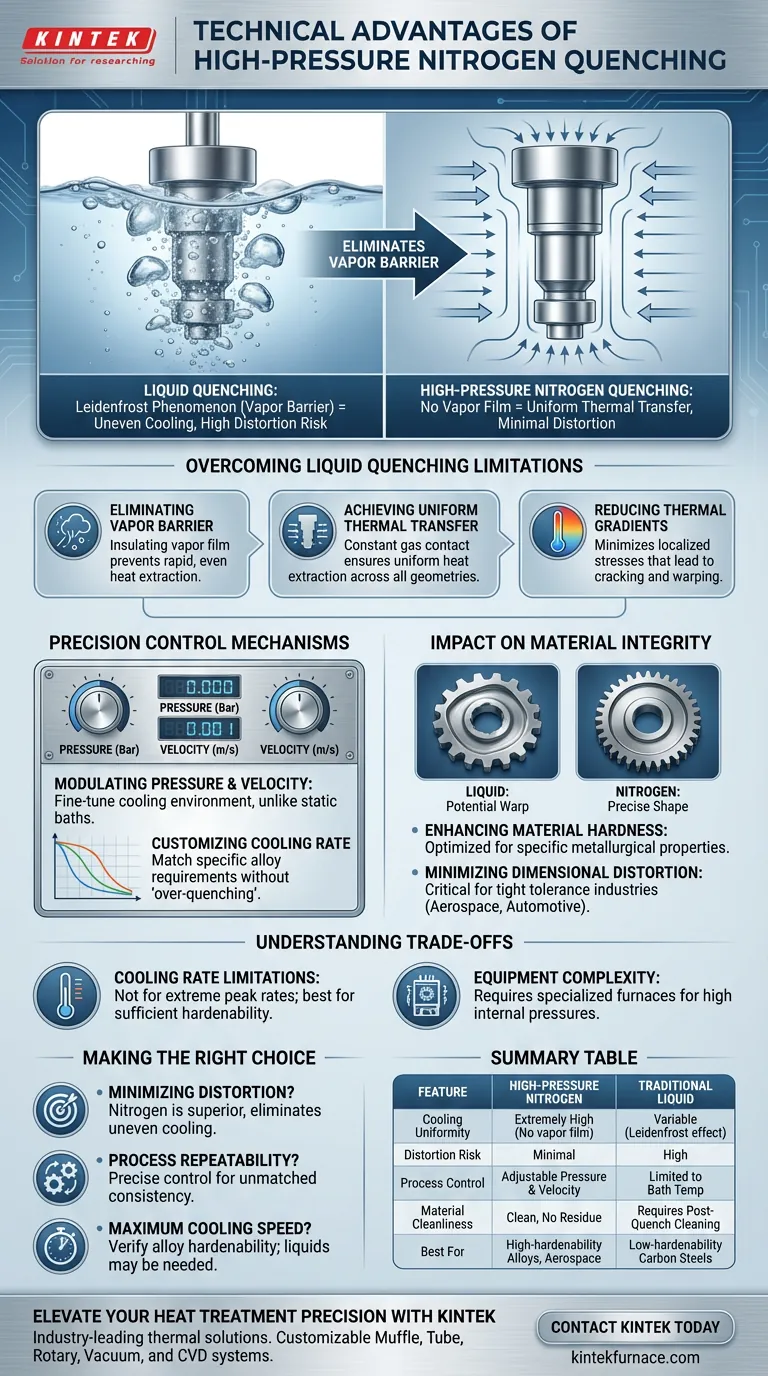

克服液体淬火的局限性

消除蒸汽屏障

传统的液体淬火常常受到莱顿弗罗斯特现象的影响。当热试样周围形成一层蒸汽膜时,就会发生这种情况,它会绝缘试样,阻止快速、均匀地散热。

实现均匀的热传递

高压氮气完全绕过了这个“气相”阶段。由于气体与表面保持持续接触,因此热量从组件的整个几何形状均匀提取。

降低热梯度

气体淬火的均匀性最大程度地减少了局部热梯度。这可以防止在冷却循环过程中通常会导致开裂或翘曲的内部应力。

精密控制机制

调节压力和速度

操作员可以通过调整两个关键变量:气体压力和流速来微调冷却环境。静态液体浴很少能实现这种程度的控制。

定制冷却速率

通过操纵这些变量,您可以对冷却速率进行编程,以匹配合金的特定要求。这确保了材料在没有“过淬”的情况下达到所需的相变。

对材料完整性的影响

提高材料硬度

精确管理冷却曲线的能力可以优化硬度。该过程可以进行调整,以实现高性能应用所需的特定金相性能。

最大程度地减少尺寸变形

由于冷却均匀且受控,最终组件能更精确地保持其形状。这种变形的减少对于航空航天和汽车等行业至关重要,因为这些行业的尺寸公差非常严格。

理解权衡

冷却速率限制

虽然高压氮气用途广泛,但它可能无法达到水或低粘度油的极端峰值冷却速率。它对具有足够淬透性的材料最有效。

设备复杂性

实施高压气体淬火需要能够承受高内压的专用炉。这与用于油或水淬火的更简单的容器系统形成对比。

为您的目标做出正确选择

要确定高压氮气是否是您热处理工艺的正确介质,请考虑您的具体金相目标:

- 如果您的主要重点是最大程度地减少变形:高压氮气是最佳选择,因为它消除了由蒸汽膜引起的冷却不均匀。

- 如果您的主要重点是工艺可重复性:精确控制压力和流速的能力提供了液体浴无法比拟的一致性。

- 如果您的主要重点是最大冷却速度:请验证您的特定合金是否具有足够高的淬透性以通过气体冷却完全转变,因为对于淬透性较低的金属,仍可能需要液体。

精确控制冷却介质是确保可预测、高质量热处理结果的最有效方法。

摘要表:

| 特征 | 高压氮气淬火 | 传统液体淬火 |

|---|---|---|

| 冷却均匀性 | 极高(无蒸汽膜) | 可变(莱顿弗罗斯特效应) |

| 变形风险 | 由于均匀的梯度而最小化 | 由于冷却不规则而高 |

| 工艺控制 | 可调节气体压力和速度 | 仅限于浴温 |

| 材料清洁度 | 清洁,零件上无残留物 | 需要淬火后清洁 |

| 最适合 | 高淬透性合金和航空航天领域 | 低淬透性碳钢 |

使用 KINTEK 提升您的热处理精度

不要让不可预测的蒸汽屏障损害您的材料完整性。KINTEK 提供行业领先的热解决方案,并得到专家研发和制造的支持。我们多样化的马弗炉、管式炉、旋转炉、真空炉和化学气相沉积系统均可定制,以满足您特定的冷却和压力要求。

无论您是为航空航天部件最大程度地减少尺寸变形,还是寻求卓越的工艺可重复性,我们的高温炉都能提供您所需的可控性。立即联系 KINTEK 讨论您独特的项目需求,并了解我们的先进炉技术如何优化您的金相结果。

图解指南

参考文献

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

本文还参考了以下技术资料 Kintek Furnace 知识库 .