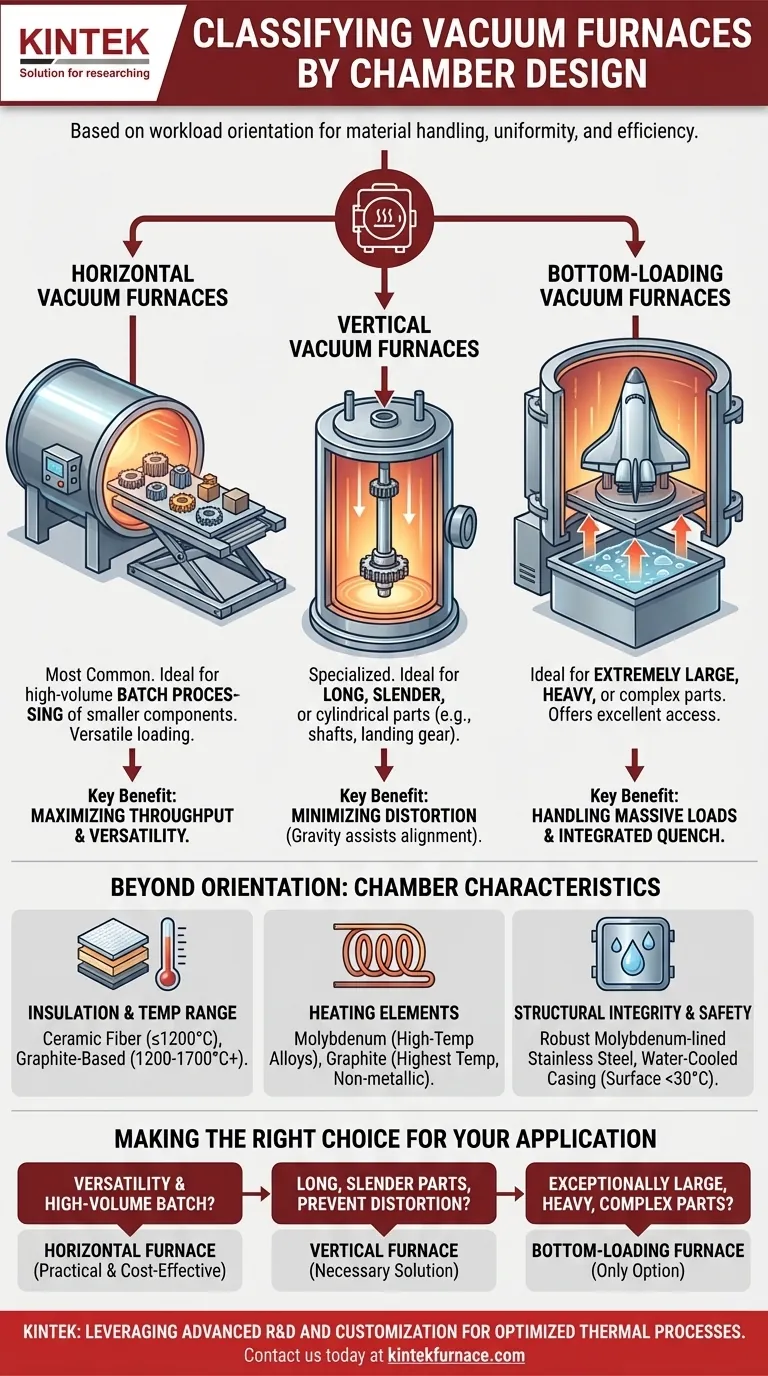

从根本上说,真空炉的分类依据是将材料或“工件”如何定向并装载到炉腔中。主要有三种设计:卧式、立式和下装式,每种都针对不同的零件几何形状、尺寸和加工要求而量身定制。

选择卧式、立式还是下装式炉不是个人偏好的问题,而是一个关键的工程决策。它直接影响材料处理、加工均匀性、零件变形风险和整体运行效率。

三种核心炉腔设计

炉型之间的根本区别在于它们的装载方向。这一单一的设计选择对整个热处理过程具有重大影响。

卧式真空炉

卧式炉是最常见的设计,工件以水平面装载到炉腔中。较重的零件通常通过手动或专用装载机进行装载。

这种配置用途广泛,非常适合加工各种零件,尤其是在批处理操作中,同时处理许多较小的组件。

立式真空炉

在立式炉中,工件沿垂直轴装载,要么从顶部悬挂,要么从底部支撑。这种设计专为特定零件几何形状而设计。

其主要优点是在高温加热循环期间,最大程度地减少长、细或圆柱形零件(如轴或起落架)的变形和下垂。重力与零件的取向协同作用,而不是对抗。

下装式真空炉

下装式炉是一种立式炉,其炉腔底部可以降低,将工件放置在上面,然后将整个组件升入炉体。

这种设计非常适合加工超大、超重或形状复杂的组件,例如航空航天结构或大型模具。它提供了极佳的装载便利性,并且通常与正下方的淬火槽集成,以实现快速、均匀的冷却。

超越方向:炉腔的其他关键特征

虽然方向是主要的分类依据,但炉腔的内部结构对其功能也同样至关重要。

绝缘和温度范围

炉腔的绝缘决定了其最高操作温度和能源效率。陶瓷纤维通常用于较低温度(高达 1200°C),而石墨基绝缘则适用于中温(1200-1600°C)和高温(高于 1700°C)应用。

加热元件选择

炉具几乎全部采用电加热。加热元件材料的选择取决于所需的温度和操作气氛。

元件通常由高温金属合金(如钼)或非金属材料(如石墨)制成。石墨适用于最高温度,但并非所有工艺都适合。

结构完整性和安全性

为了承受巨大的压差和高内部热量,炉腔采用坚固的结构,通常使用钼衬里不锈钢。外壳通常采用水冷,以确保操作员表面温度安全,通常低于 30°C。

理解权衡

选择炉具设计需要平衡零件、工艺和操作的需求。

零件几何形状与变形风险

对于在高温下易弯曲或下垂的零件,立式炉比卧式设计具有明显的优势。重力与零件最强的轴对齐,保持其几何形状。

吞吐量与零件尺寸

卧式炉擅长小组件的大批量批处理,最大程度地提高吞吐量。相反,下装式炉专为容量而设计,可处理单个大型零件,否则无法装载。

工艺集成

炉具设计可以直接影响后续工艺步骤。下装式炉提供了最快的液体淬火路径,因为负载可以直接降低到下方的水箱中,确保快速均匀的冷却,这对于实现特定的材料性能至关重要。

为您的应用做出正确的选择

您的最终决定应以您的主要目标为指导。

- 如果您的主要重点是多功能性和大批量批处理: 卧式炉是最实用且最具成本效益的选择。

- 如果您的主要重点是在加工细长零件时防止变形: 立式炉是必要的解决方案。

- 如果您的主要重点是处理超大、超重或复杂的组件: 下装式炉是唯一能够满足这些需求的设计。

最终,将炉具的物理设计与材料和工艺目标的具体要求对齐是成功热处理的关键。

摘要表:

| 炉腔设计 | 主要特点 | 理想应用 |

|---|---|---|

| 卧式 | 多功能,批处理,手动或装载机装载 | 大批量小组件,通用热处理 |

| 立式 | 最小化变形,垂直轴装载 | 长、细或圆柱形零件(例如轴、起落架) |

| 下装式 | 处理大型/重型零件,集成淬火,易于访问 | 航空航天结构,大型模具,形状复杂的组件 |

在为您的实验室独特需求选择合适的真空炉时遇到困难? 在 KINTEK,我们利用卓越的研发和内部制造能力提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您的实验要求,无论您需要大批量批处理、细长零件的无变形处理,还是处理大型组件。让我们帮助您优化您的热处理过程——立即联系我们以获取定制解决方案!

图解指南