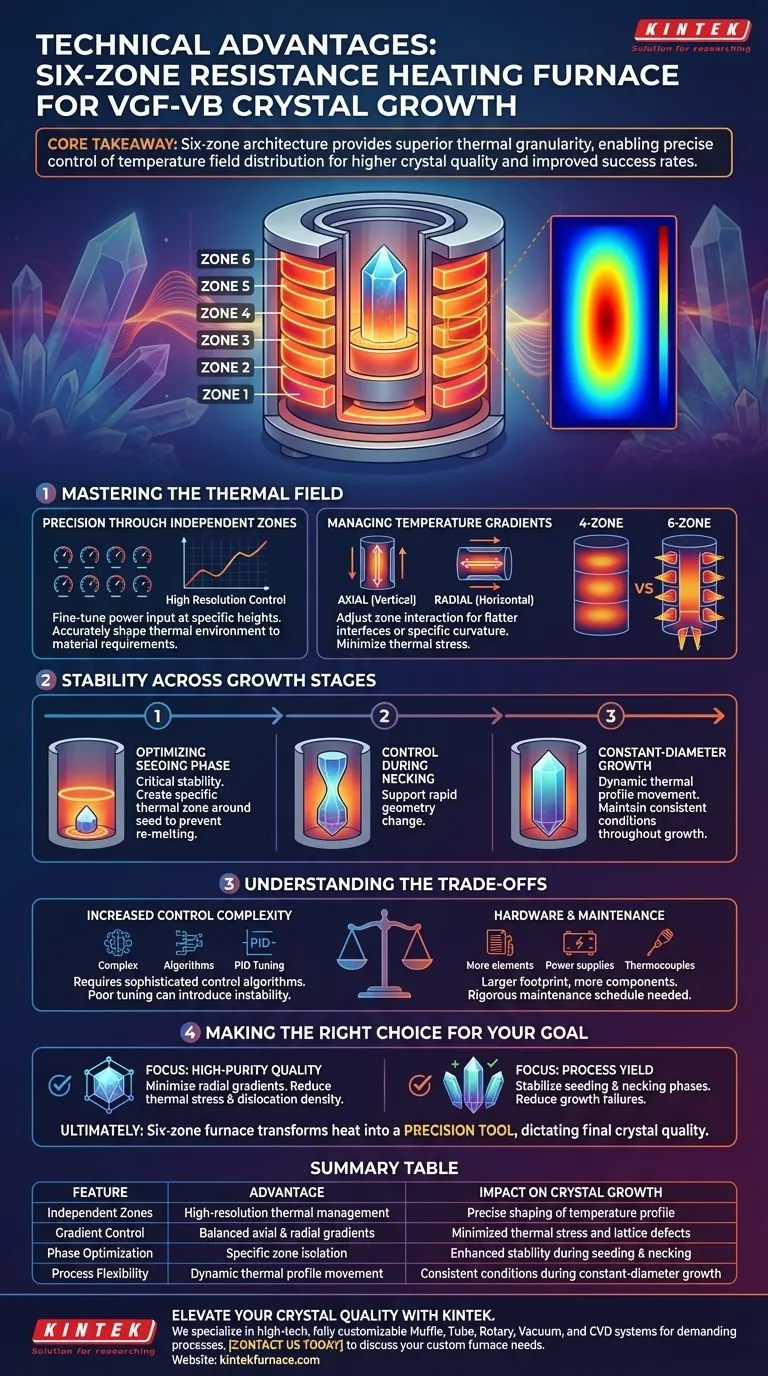

六区电阻加热炉的主要技术优势在于其比标准的四区系统具有更精细的热管理能力。通过利用六个独立控制的加热区域,这种架构可以精确地控制温度场的分布,使操作人员能够灵活地管理轴向和径向温度梯度。

核心要点:晶体生长在不同发展阶段需要不同的热环境。六区炉提供了稳定这些环境所需的协调控制,直接转化为 VGF-VB 工艺中更高的晶体质量和更高的成功率。

掌握热场

通过独立区域实现精确控制

这种炉体结构的一个决定性特征是使用了六个独立的加热区域。与简单的四区系统不同,这种配置可以对加热曲线进行更高分辨率的控制。

通过协调控制,操作人员可以精细调整坩埚沿高度方向的特定功率输入。这确保了热环境不仅仅是“足够热”,而是精确地根据晶体材料的特定要求进行塑造。

管理温度梯度

成功的晶体生长在很大程度上依赖于控制温度如何随空间变化。六区系统在管理轴向温度梯度(垂直变化)和径向温度梯度(从中心到壁的水平变化)方面表现出色。

通过调整六个区域之间的相互作用,您可以创建更平坦的界面或材料所需的特定曲率。这种能力对于最大限度地减少晶格内的热应力至关重要。

各生长阶段的稳定性

优化晶种阶段

晶种阶段是 VGF-VB 工艺中最关键的节点,需要极高的稳定性以防止重熔或多晶形成。

六区炉可以在晶种周围创建高度特定的热区域。这种隔离确保晶种保持稳定,同时为本体熔体凝固做好准备。

在缩颈和恒径生长期间的控制

随着晶体的生长,热需求会发生变化。在缩颈阶段,系统必须支持几何形状的快速变化。

随后,在恒径生长期间,目标是均匀性。多区控制允许热剖面与生长界面动态“移动”,在整个晶体长度上保持一致的条件。

理解权衡

增加控制复杂性

虽然六区系统提供了卓越的精度,但它增加了工艺工程中更高的复杂性。

操作人员必须管理更多的变量,这意味着控制算法或 PID 调优参数必须比四区炉使用的更复杂。调优不当的六区系统可能会引入不稳定性,而不是解决问题。

硬件和维护影响

增加两个区域会增加炉内的硬件占用空间。

这导致需要维护和校准更多的加热元件、电源和热电偶。组件发生故障的可能性在统计上有所增加,需要更严格的维护计划以确保所有六个区域保持同步。

为您的目标做出正确选择

为了最大限度地发挥 VGF-VB 组合工艺的优势,请根据您的具体生产目标调整您的炉体配置:

- 如果您的主要关注点是高纯度晶体质量:利用六区能力最大限度地减少径向梯度,从而降低热应力和位错密度。

- 如果您的主要关注点是工艺产量:利用独立区域控制来稳定晶种和缩颈阶段,这些阶段是生长失败的主要发生地。

最终,六区炉将热量从一种粗略的工具转变为一种精密工具,为您提供了控制最终晶体质量所必需的控制能力。

总结表:

| 特性 | 优势 | 对晶体生长的影响 |

|---|---|---|

| 独立区域 | 高分辨率热管理 | 精确塑造温度剖面 |

| 梯度控制 | 平衡的轴向和径向梯度 | 最大限度地减少热应力和晶格缺陷 |

| 阶段优化 | 特定区域隔离 | 在关键的晶种和缩颈阶段提高稳定性 |

| 工艺灵活性 | 动态热剖面移动 | 在恒径生长期间保持一致的条件 |

通过 KINTEK 提升您的晶体质量

精确的热管理是高产量收获与熔体失败之间的区别。在 KINTEK,我们专注于为最苛刻的实验室和工业流程提供高科技设备。

在专家研发和制造的支持下,KINTEK 提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专用高温炉——所有这些都完全可定制,以满足您独特的 VGF-VB 工艺要求。

无论您需要最大限度地减少位错密度还是优化您的晶种成功率,我们的工程团队都已准备好设计量身定制的解决方案以实现您的目标。立即联系我们,讨论您的定制炉需求,并了解我们的专业知识如何推动您的研究和生产向前发展。

图解指南

参考文献

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

本文还参考了以下技术资料 Kintek Furnace 知识库 .