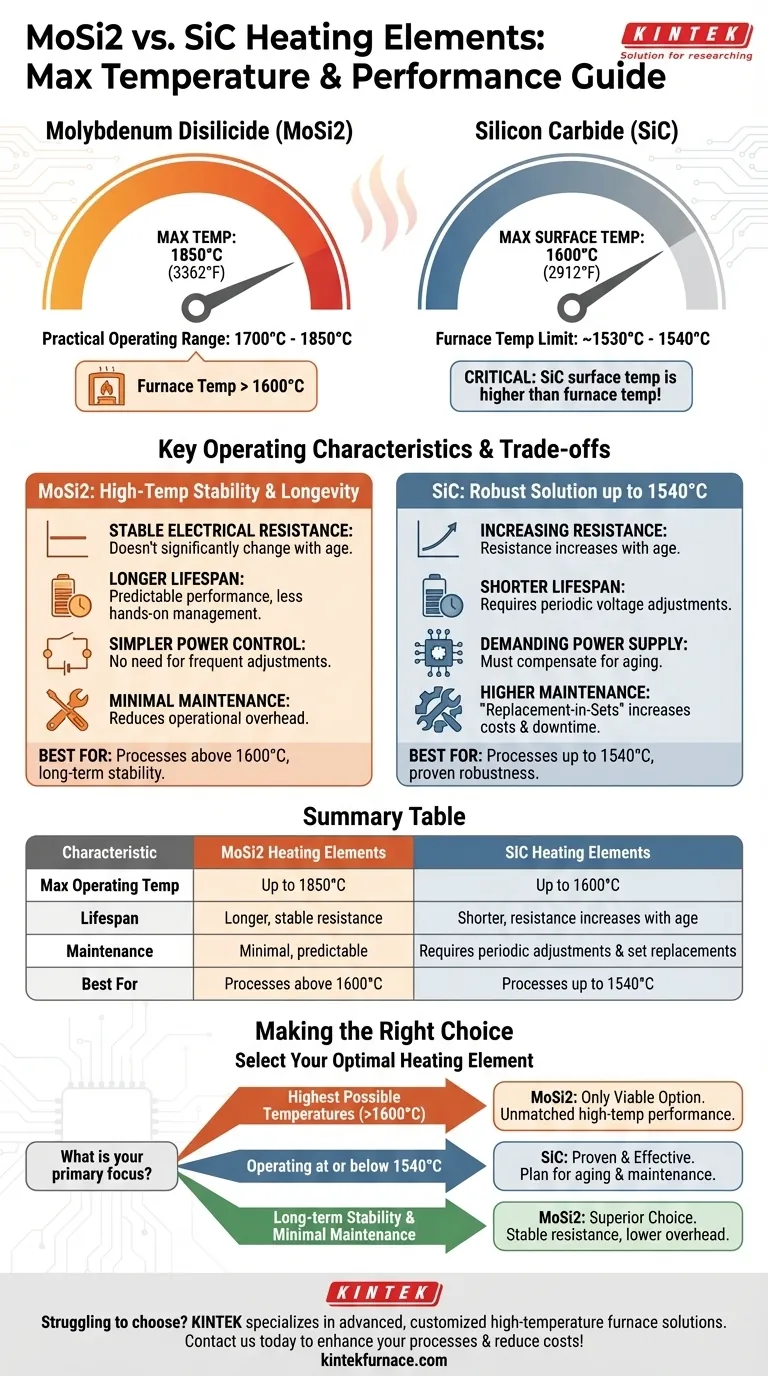

对于高温工业工艺,二硅化钼(MoSi2)加热元件可以达到比碳化硅(SiC)元件显著更高的工作温度。MoSi2元件的最高实用温度通常在1850°C(3362°F)左右,而SiC元件通常受限于最高表面温度1600°C(2912°F)。

MoSi2和SiC之间的选择不仅仅是最高温度的问题。这是一个关键的工程决策,必须考虑到所需的炉气氛、元件的老化特性以及维护和更换的长期成本。

深入了解二硅化钼(MoSi2)

最高工作温度与实用工作温度

虽然MoSi2材料本身能够达到1900°C,但其可靠的长期工作温度通常额定在1700°C至1850°C之间。

特定等级的MoSi2元件设计用于不同的温度范围。例如,常见型号的连续工作温度额定为1700°C,而更高等级的型号能够维持1800°C。

主要操作特性

MoSi2元件因其在极端温度下保持稳定性能的能力而受到重视。与SiC不同,它们的电阻不会随时间显著变化,这有助于延长和预测寿命。

这种稳定性简化了功率控制,并减少了频繁调整炉子或复杂的更换计划的需要。

了解碳化硅(SiC)

1600°C的上限

SiC加热元件是一种坚固且广泛使用的解决方案,适用于需要高达1600°C温度的工艺。它们是许多行业的得力助手,但无法与MoSi2的极端温度范围相媲美。

元件温度与炉温

需要考虑的一个关键因素是元件和炉膛之间的热梯度。一个以最高表面温度1600°C运行的SiC元件通常会导致炉膛最高温度约为1530°C至1540°C。这种区别对于工艺设计至关重要。

老化和电阻的挑战

SiC的主要操作缺点是其电阻会随着老化而增加。这种变化需要定期调整电压以维持所需的功率输出。

此外,当一组中的一个元件失效时,该电路组中的所有元件都必须一起更换,以保持平衡的电气负载。这种“成套更换”的要求可能会增加维护成本和停机时间。

了解权衡

温度能力

对于任何需要炉温高于约1550°C的工艺,MoSi2是明确的选择。它是这两种材料中唯一能够可靠地达到1600°C至1800°C范围的材料。

寿命和维护

MoSi2元件通常提供更长的使用寿命,并且由于其电阻随时间稳定,因此需要较少的人工管理。

SiC元件的寿命较短,维护计划要求更高。必须将成套更换元件的需求计入总拥有成本。

电路和功率考量

SiC的老化特性需要一个能够补偿元件寿命期间电阻增加的电源系统。MoSi2电路在这方面通常更简单。

为您的目标做出正确选择

选择正确的加热元件是炉子设计和运行效率的基础。根据您应用的具体长期要求做出决定。

- 如果您的主要重点是达到尽可能高的温度(高于1600°C): MoSi2是您唯一可行的选择,其性能是SiC无法比拟的。

- 如果您的主要重点是在1540°C或以下运行: SiC是一种经过验证且有效的解决方案,但您必须为其特定的老化和维护要求做好计划。

- 如果您的主要重点是长期稳定性和最少维护: MoSi2是更优越的选择,因为它具有稳定的电阻,从而带来更长的寿命和更低的运营开销。

通过了解这些核心差异,您可以选择最能平衡性能、寿命和效率的加热元件,以满足您的高温工艺需求。

总结表:

| 特性 | MoSi2加热元件 | SiC加热元件 |

|---|---|---|

| 最高工作温度 | 高达1850°C | 高达1600°C |

| 寿命 | 更长,电阻稳定 | 更短,电阻随老化增加 |

| 维护 | 最少,可预测 | 需要定期调整和成套更换 |

| 最适合 | 1600°C以上的工艺 | 1540°C以下的工艺 |

难以选择适合您高温炉的加热元件? KINTEK专注于为各种实验室提供先进解决方案,包括马弗炉、管式炉、旋转炉、真空炉和气氛炉,以及CVD/PECVD系统。凭借卓越的研发和内部制造能力,我们提供深度定制,以精确满足您独特的实验需求——确保最佳性能、寿命和效率。立即联系我们,讨论我们的定制高温炉解决方案如何提升您的工艺并降低维护成本!

图解指南