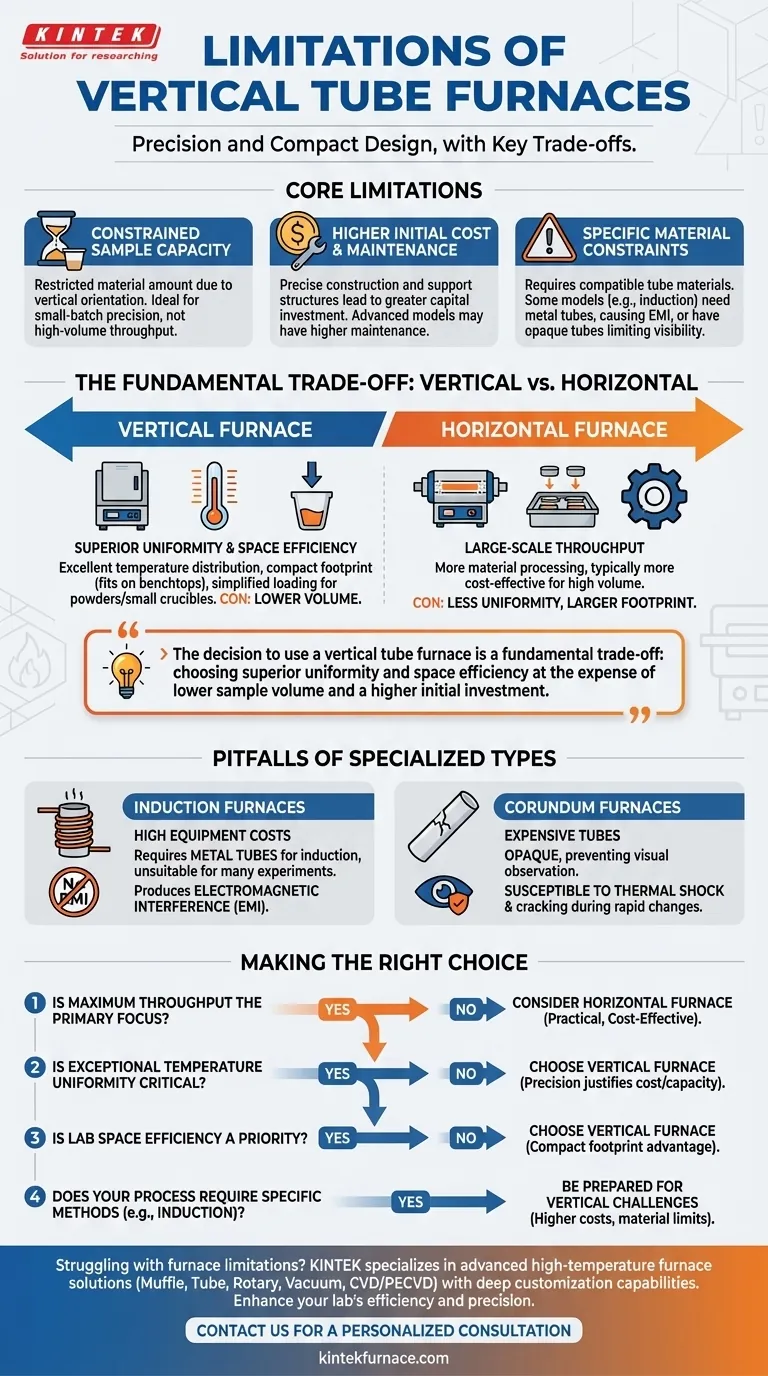

尽管因其精确性和紧凑的设计而备受青睐,但立式管式炉的主要局限性在于其较小的处理能力、较高的初始成本和特定的材料限制。与卧式炉相比,立式炉以牺牲大批量吞吐量为代价,换取了卓越的温度均匀性和更小的占地面积。

决定使用立式管式炉是一项根本性的权衡。您选择的是卓越的温度均匀性和空间效率,但代价是样品体积较小、初始投资较高以及可能更复杂的操作要求。

核心局限性的剖析

了解具体的缺点是确定立式管式炉是否符合您的操作和预算需求的第一步。这些局限性并非固有缺陷,而是其垂直方向设计所带来的结果。

受限的样品容量

最显著的局限性是其工作容量较小。与较长的卧式型号相比,垂直方向限制了一次可以处理的材料量。

这使得立式炉非常适合高精度、小批量加工或实验室研究,但不适合需要大批量吞吐量的应用。

较高的初始成本和维护

立式管式炉通常代表着较高的资本投资。这是由于它们需要精确的结构来确保热均匀性以及其支撑结构设计的复杂性。

此外,某些先进型号附带有更高的维护要求,导致炉子整个寿命周期内的总拥有成本增加。

了解权衡:立式与卧式比较

将立式炉的局限性与替代方案直接比较时,更容易理解。选择立式还是卧式型号取决于您的主要目标。

均匀性优势

立式炉在样品整个长度上提供出色的温度均匀性。垂直管内的自然对流有助于更均匀的加热,这对于对温度敏感的材料和要求结果一致的过程至关重要。

占地面积因素

推动其采用的一个关键优势是其紧凑的占地面积。立式炉非常适合拥挤的实验室或空间宝贵的场所,因为它们可以很容易地放置在台面上或集成到现有设置中。

装载和卸载过程

垂直方向简化了某些样品类型(例如可以轻松放入腔室中的粉末或小坩埚)的装载和卸载。这使得批次处理非常方便且可重复。

专业炉型的陷阱

除了总体局限性之外,特定类型的立式管式炉还会带来自己独特的挑战。将炉子技术与您的特定应用相匹配至关重要,以避免代价高昂的不兼容性。

感应炉:功率与复杂性的权衡

感应加热型号功能强大,但也带有明显的缺点。由于其复杂的技术,它们的设备成本非常高昂。

至关重要的是,它们需要金属炉管才能通过电磁感应产生热量,这使得它们不适用于任何与金属不兼容的实验。它们还会产生电磁干扰 (EMI),可能会干扰附近的电子设备。

刚玉炉:纯度与实用性的权衡

刚玉管用于高纯度应用,但价格昂贵。它们的主要局限性在于它们是不透明的,阻止了在加工过程中对样品进行任何直接目视观察。

此外,其较大的热膨胀系数意味着它们在温度快速变化时容易产生应力和潜在的开裂,需要仔细的操作控制。

为您的应用做出正确的选择

选择正确的炉子需要清楚地了解您项目不容妥协的要求。将您的主要目标作为决定因素。

- 如果您的首要重点是最大的样品吞吐量: 卧式管式炉可能是更实用且经济的解决方案。

- 如果您的首要重点是对敏感材料的卓越温度均匀性: 立式管式炉的精度可以证明其较低的容量和较高的成本是合理的。

- 如果您的首要重点是实验室空间效率: 立式管式炉因其紧凑的垂直占地面积而具有明显的优势。

- 如果您的过程需要特定的加热方法(如感应): 请准备好应对更高的设备成本、潜在的 EMI 以及对兼容管材的严格限制。

了解这些局限性是选择一个能成为强大资产而不是令人沮丧的限制因素的关键。

总结表:

| 局限性 | 描述 |

|---|---|

| 较小的处理容量 | 垂直方向限制了样品体积,适用于小批量精度,但不适用于高吞吐量应用。 |

| 较高的初始成本 | 需要精确的结构和支撑,导致更高的资本投资和维护费用。 |

| 材料和操作限制 | 特定型号(例如感应式)需要金属管、会产生 EMI 或具有不透明的管子,从而限制了可见性并需要仔细处理。 |

仍在为实验室的炉子局限性而苦恼? KINTEK 专注于根据您的独特需求量身定制先进的高温炉解决方案。我们利用卓越的研发和内部制造能力,提供马弗炉、管式炉、回转炉、真空与气氛炉以及 CVD/PECVD 系统等产品,并具备强大的深度定制能力,以克服容量、成本和材料方面的挑战。提升您实验室的效率和精度——请立即联系我们进行个性化咨询!

图解指南

相关产品

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 立式实验室石英管炉 管式炉

- 分体式多加热区旋转管式炉 旋转管式炉