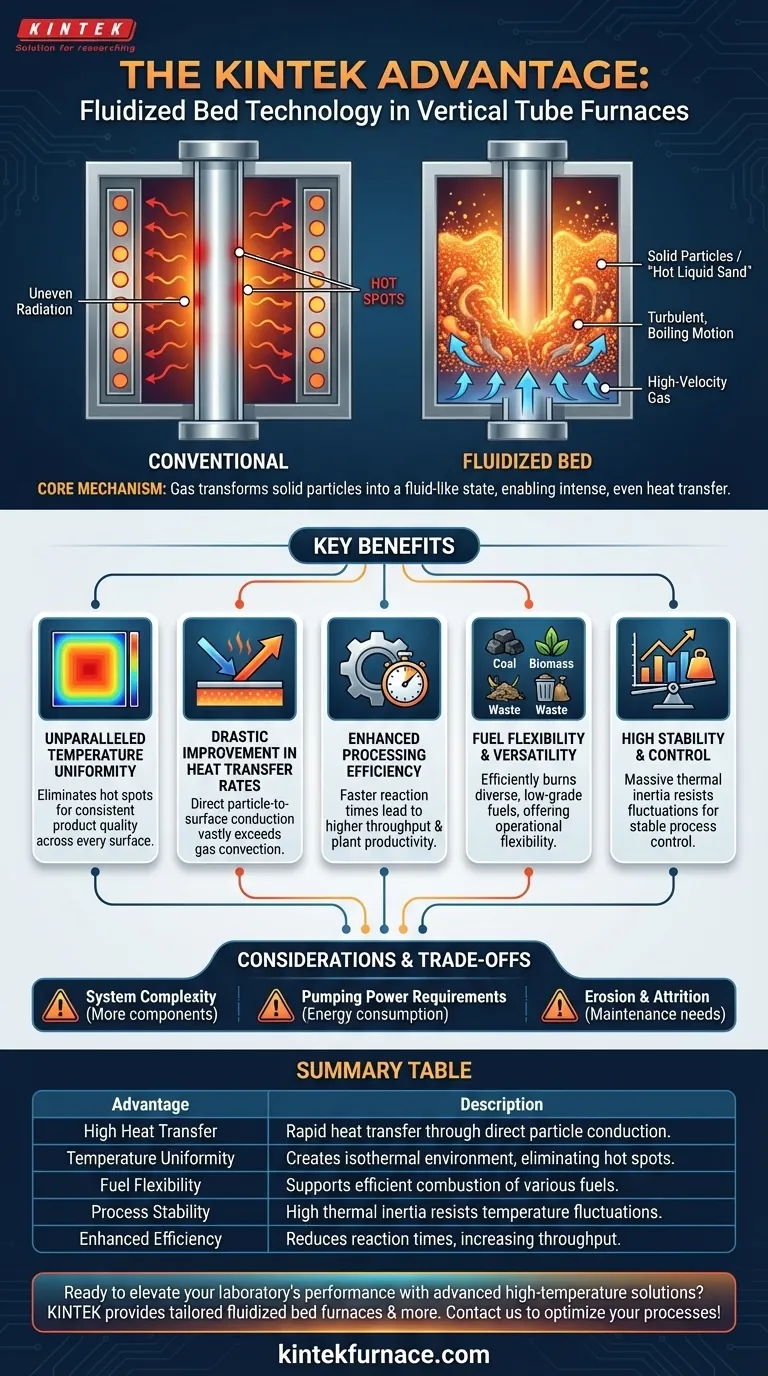

将流化床技术集成到立管式加热炉中的基本优势在于它能够实现极高的传热速率和近乎完美的温度均匀性。这种组合提高了各种材料的加工效率,并改善了最终产品的质量和一致性。

流化床将沙子等固体颗粒床转化为湍流的、类似流体的状态。这种“热液体沙子”包裹着炉管,以单独依靠气体对流或辐射的传统加热炉无法实现的强度和均匀性来传递热量。

核心机制:流化如何彻底改变传热

要了解其优势,您首先必须了解其原理。立式流化床管式加热炉不仅用热气体加热管子;它使用固体介质来承担主要的传热工作。

从固体颗粒中创造“流体”

高速气体向上通过细小的固体颗粒床(如沙子、氧化铝或催化剂颗粒)。在特定的速度下,气流会抵消重力,使颗粒悬浮并以湍流、沸腾的运动移动。这种气体和固体的混合物表现得完全像液体一样。

无与伦比的温度均匀性

颗粒床内数百万固体颗粒的持续、混乱混合创造了一个等温环境。颗粒床的整个体积的温度几乎完全相同。

这完全消除了困扰传统加热炉的热点,确保内部管子的每个表面都暴露在完全相同的热条件下。

传热速率的大幅提高

从固体颗粒到表面的热传递比从气体到表面的热传递要有效得多。流化床通过让数百万个热颗粒不断撞击管壁来利用这一点。

这种直接传导产生的传热系数比标准对流或辐射加热炉中看到的系数要高出一个数量级。

工业过程的关键益处

流化床独特的热传递特性直接转化为发电、化学加工和冶金等行业的有形操作优势。

提高工艺效率

由于热量可以非常快速地传递到工艺管,反应时间可以显著缩短。这直接带来了更高的材料吞吐量和更大的整体工厂生产力。

卓越的材料质量和一致性

对于温度敏感的工艺,均匀性至关重要。通过消除热点,流化床可以防止产品热降解,减少不需要的副反应,并确保批次之间材料性能的高度一致性。

燃料灵活性和多功能性

流化床中的湍流混合使得各种燃料(包括难以在传统系统中燃烧的低等级煤炭、生物质和工业废物)能够高效燃烧。这提供了显著的操作灵活性和潜在的成本节约。

高稳定性和控制

颗粒床巨大的热惯性充当了一个强大的温度缓冲器。它能抵抗快速的温度波动,使过程本质上稳定且易于控制,即使在燃料进料或工艺负荷变化的情况下也是如此。

了解权衡和局限性

尽管这项技术功能强大,但它并非万能的解决方案。客观评估需要承认其固有的复杂性。

系统复杂性

流化床系统比简单的加热炉包含更多的组件,包括用于流化气体的鼓风机、颗粒处理系统,以及可能用于捕获细小颗粒的旋风分离器。这可能会增加资本成本和维护要求。

泵送功率要求

悬浮颗粒床所需的风扇或鼓风机会消耗大量的能量。必须将这种寄生负载计入工厂的整体能源效率计算中。

侵蚀和磨损

磨蚀性颗粒的持续湍流运动会导致炉管和其他内部组件随时间推移而发生侵蚀。此外,颗粒床本身也会分解(磨损),需要定期更换。

为您的应用做出正确的选择

选择正确的加热技术完全取决于您的主要工艺目标。

- 如果您的主要重点是最大的吞吐量和工艺速度: 由于其卓越的传热速率,流化床是一个绝佳的选择。

- 如果您的主要重点是温度敏感材料的产品质量: 流化床无与伦比的温度均匀性是其最关键的优势。

- 如果您的主要重点是燃料灵活性和燃烧低品位燃料: 流化床的燃烧特性非常适合这一目标。

- 如果您的主要重点是简单性、低初始成本和非关键加热: 传统的辐射或对流管式加热炉可能是更实用的解决方案。

最终,选择流化床加热炉是一个战略决策,即优先考虑工艺性能和均匀性,而不是系统简单性。

摘要表:

| 优势 | 描述 |

|---|---|

| 高热传递 | 通过固体颗粒的直接传导实现快速传热,提高处理速度。 |

| 温度均匀性 | 创造等温环境,消除热点,确保产品质量一致。 |

| 燃料灵活性 | 支持各种燃料的高效燃烧,包括低等级煤炭和生物质。 |

| 工艺稳定性 | 高热惯性抵抗温度波动,确保操作稳定和受控。 |

| 提高效率 | 缩短反应时间,提高工业应用中的吞吐量和生产力。 |

准备好利用先进的高温解决方案提升您实验室的性能了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供定制化的流化床加热炉及更多产品,包括马弗炉、管式炉、回转窑、真空炉和气氛炉,以及 CVD/PECVD 系统。我们深度的定制能力确保与您独特的实验需求精确对齐,提供卓越的传热、均匀性和效率。不要满足于不足——请立即联系我们,讨论我们如何优化您的工艺并在您的实验室推动创新!

图解指南