尽管功能强大且用途广泛,碳化硅(SiC)加热元件仍存在必须加以管理的明显缺点。主要缺点是其电阻随时间增加的趋势(称为老化过程)、其固有的脆性(需要小心处理)以及与常见金属元件相比更高的初始成本。这些因素给功率控制、维护计划和安装带来了独特的复杂性。

使用碳化硅元件的核心挑战并非其在高温下的卓越性能,而是其总拥有成本。您是在用较高的前期投资和持续的维护复杂性,换取在极端热环境中可靠运行的能力。

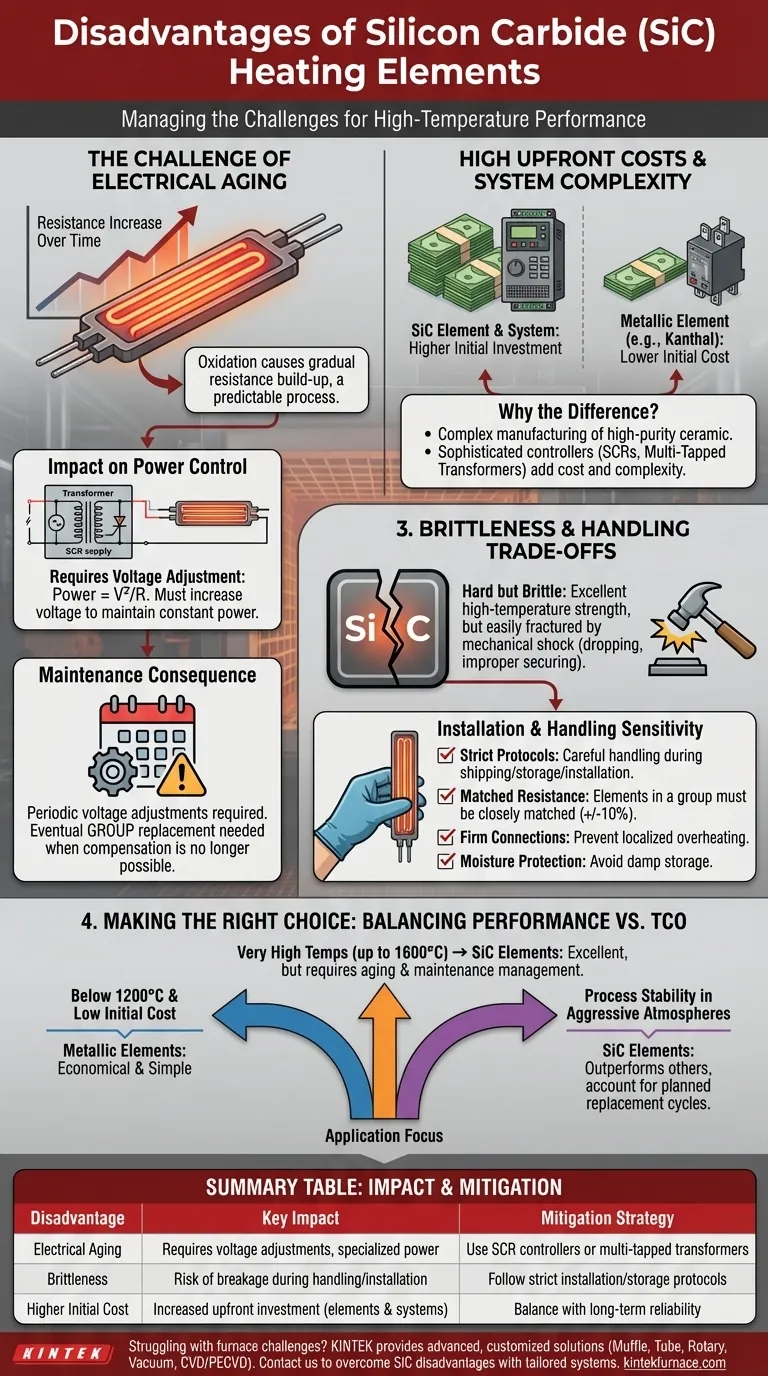

电老化的挑战

碳化硅最显著的操作缺点是其电性能在其使用寿命内会逐渐变化。这种“老化”过程是该材料的基本特性。

了解电阻增加

当碳化硅元件在高温下运行时,它们会缓慢氧化。这种氧化会在材料结构内部积聚,导致其电阻稳步增加。

这种变化并非即将失效的迹象,而是元件生命周期中可预测的一个方面。然而,它直接影响功率输送系统。

对功率控制的影响

为了保持恒定的功率输出(从而保持稳定的温度),必须增加施加到元件的电压,以补偿其不断增加的电阻(功率 = V²/R)。

这意味着简单的开关控制器是不够的。碳化硅系统需要专用电源,通常是多抽头变压器或可控硅(SCR)相角触发控制器,以随着时间的推移逐渐升高电压。

对维护的影响

需要调整电压意味着维护并非可选项。技术人员必须定期切换到变压器上更高的电压抽头,以使炉子保持在设定点。

最终,电阻会增加到电源无法再补偿的程度。在此阶段,控制区域内的所有元件必须作为一个整体更换,以确保均匀加热。这种计划的更换周期是关键的运营成本。

前期成本和系统复杂性

除了操作特性之外,碳化硅加热系统的初始投资通常高于为较低温度设计的替代方案。

更高的初始元件成本

单独来看,碳化硅加热元件比标准金属丝元件(例如由铁铬铝合金制成的元件,如Kanthal)更昂贵。

这种成本差异是生产高纯度、高密度陶瓷材料所需的复杂制造过程的直接结果。

对专用电源的需求

如前所述,对SCR或多抽头变压器等复杂功率控制器的要求,增加了整体系统设计的另一层成本和复杂性。

这些组件比许多金属元件使用的简单继电器或接触器更昂贵,并且需要更专业的知识才能集成和维护。

了解权衡:脆性和处理

碳化硅作为一种坚硬、致密的陶瓷的物理性质带来了金属延展性元件所没有的实际挑战。

安装和操作过程中的脆弱性

碳化硅元件坚硬但易碎。它们在高温下具有出色的强度,但很容易因机械冲击(例如跌落或固定不当)而断裂。

在运输、储存和安装过程中小心处理对于防止破损和过早失效至关重要。

对安装细节的敏感性

为了获得最佳性能和使用寿命,必须遵循严格的安装规程。单个控制组内的元件必须具有紧密匹配的电阻值(例如,在+/-10%以内)以确保温度均匀。

此外,电气连接必须牢固以防止局部过热,并且元件在储存期间应避免潮湿,以避免潜在问题。

为您的应用做出正确选择

选择合适的加热元件需要在性能需求与总拥有成本(包括初始投资和长期维护)之间取得平衡。

- 如果您的主要目标是最大程度地降低1200°C以下应用的初始成本:金属元件几乎总是更经济、更简单的选择。

- 如果您的主要目标是达到非常高的温度(最高1600°C):碳化硅是一个极好的选择,前提是您能够设计一个系统来管理其老化和维护要求。

- 如果您的主要目标是在侵蚀性气氛中保持工艺稳定性:碳化硅通常优于其他元件,但您必须在运营预算和停机时间规划中考虑计划的更换周期。

最终,了解这些缺点可以帮助您设计一个稳健的系统,该系统既能利用碳化硅独特的高温能力,又能减轻其操作挑战。

总结表:

| 缺点 | 主要影响 | 缓解策略 |

|---|---|---|

| 电老化(电阻增加) | 需要电压调整和专用电源 | 使用SCR控制器或多抽头变压器以获得稳定功率 |

| 脆性 | 处理和安装过程中有破损风险 | 遵循严格的规程进行小心安装和储存 |

| 更高的初始成本 | 元件和系统的前期投资增加 | 与极端温度下的长期可靠性进行权衡 |

| 系统复杂性 | 需要高级控制器和维护计划 | 计划定期电压调整和分组更换 |

正在为高温炉挑战而苦恼吗? KINTEK凭借卓越的研发和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深入的定制能力确保精确满足您独特的实验需求,通过可靠、量身定制的系统帮助您克服碳化硅元件的缺点。立即联系我们,提升您实验室的效率和性能!

图解指南