批次炉的主要缺点是由于人工操作导致的运行效率低下、因夹具加热而产生更高的能源消耗,以及因加热不均匀导致的产品质量不一致。这些因素使得它们不太适用于对工艺均匀性和能源效率要求严格的大批量自动化生产环境。

虽然批次炉为多样化的生产批次提供了灵活性,但其固有设计带来了显著的取舍。核心挑战在于平衡这种灵活性与工艺一致性、能源效率以及与现代自动化生产线集成方面的固有不足。

生产流程和能源使用效率低下

一套关键的缺点源于操作的基本“批次”性质。与连续过程不同,工件必须随着每个批次停止和开始,从而产生瓶颈并消耗额外的能源。

人工操作中断自动化流程

在典型的生产线中,零件必须被取出并人工分组,以便在批次炉中进行处理。操作员将零件装载到篮子或架子等夹具上,然后将夹具放入炉内。

这一人工步骤打断了自动化生产线的流程,引入了人工成本和潜在的操作错误。

能源消耗增加

容纳零件所需的夹具——篮子、架子和推车——也代表了大量的热质量。这个“死负载”必须与产品一起在每个循环中被加热和冷却。

这个过程消耗了大量不用于产品处理的能源,从而增加了总运营成本。

总处理时间更长

分批处理零件可能比使用连续炉慢,在连续炉中,产品持续通过热处理循环。

对于大批量生产而言,装载、卸载、加热和冷却单个批次所花费的时间很快就会成为主要的生产瓶颈。

工艺一致性的挑战

对于这些炉子来说,在整个大批次中实现均匀的结果是一个持续存在的工程挑战。

加热不均匀的高风险

靠近炉子热源的零件不可避免地会比装载中心的零件加热得更快,并达到更高的温度。

这种温差可能导致批次中冶金性能、硬度或固化程度不一致,从而可能影响产品质量和可靠性。

需要仔细监测

由于存在加热不均匀的风险,批次炉需要仔细监测,以确保所有组件都获得适当的热处理。

这对于大型或复杂零件尤为关键,因为这些零件不同部分之间的温差可能很大,需要专门优化的温度曲线来管理。

了解权衡和限制

除了效率和一致性这些主要问题之外,某些设计和应用还引入了必须考虑的其他缺点。

气氛炉的污染风险

对于需要受控气氛的工艺(例如使用低真空批次炉的工艺),与高真空系统相比,污染的风险可能更高。

这一限制使得它们不太适用于对纯度要求极高的应用,例如半导体或先进材料行业。

物理占地面积和准备区域

批次炉,尤其是大型卧式型号,可能需要大量的工厂占地面积。

除了设备本身,您还必须为准备区域分配空间,用于在装载前组装批次和在冷却后拆卸批次,这进一步增加了操作占地面积。

您的应用适合批次炉吗?

选择正确的炉子需要在其灵活性与其固有局限性之间进行权衡。您的生产目标应是决定性因素。

- 如果您的主要重点是大批量、标准化生产: 连续炉可能是更好的投资,以最大限度地提高产量并确保工艺一致性。

- 如果您的主要重点是处理多样化、小批量或复杂零件: 批次炉提供了必要的灵活性,但您必须设计您的工艺来减轻加热不均并考虑更高的能源成本。

- 如果您的主要重点是高纯度处理: 标准批次炉可能会引入不可接受的污染,可能需要专门的高真空系统。

了解这些缺点可以帮助您选择与您的特定操作需求和质量标准相符的正确热处理技术。

总结表:

| 缺点 | 影响 |

|---|---|

| 人工操作 | 中断自动化,增加人工成本和错误 |

| 能源消耗高 | 对夹具造成能源浪费,提高运营成本 |

| 加热不均匀 | 导致产品质量和可靠性不一致 |

| 处理时间长 | 在大批量生产中造成瓶颈 |

| 污染风险 | 不适用于半导体等高纯度应用 |

| 占地面积大 | 需要更多工厂空间用于准备和操作 |

正受批次炉效率低下的困扰? KINTEK 专注于为您量身定制先进的高温炉解决方案。凭借卓越的研发和内部制造能力,我们提供马弗炉、管式炉、旋转炉、真空与气氛炉以及具有强大深度定制能力的新型化学气相沉积/等离子体增强化学气相沉积 (CVD/PECVD) 系统。无论您从事材料科学、制造业还是研究领域,我们的解决方案都能确保精确的温度控制、均匀的加热和能源效率,以克服批次炉的弊端。立即联系我们,探讨如何利用可靠的定制设备增强您的热处理工艺!

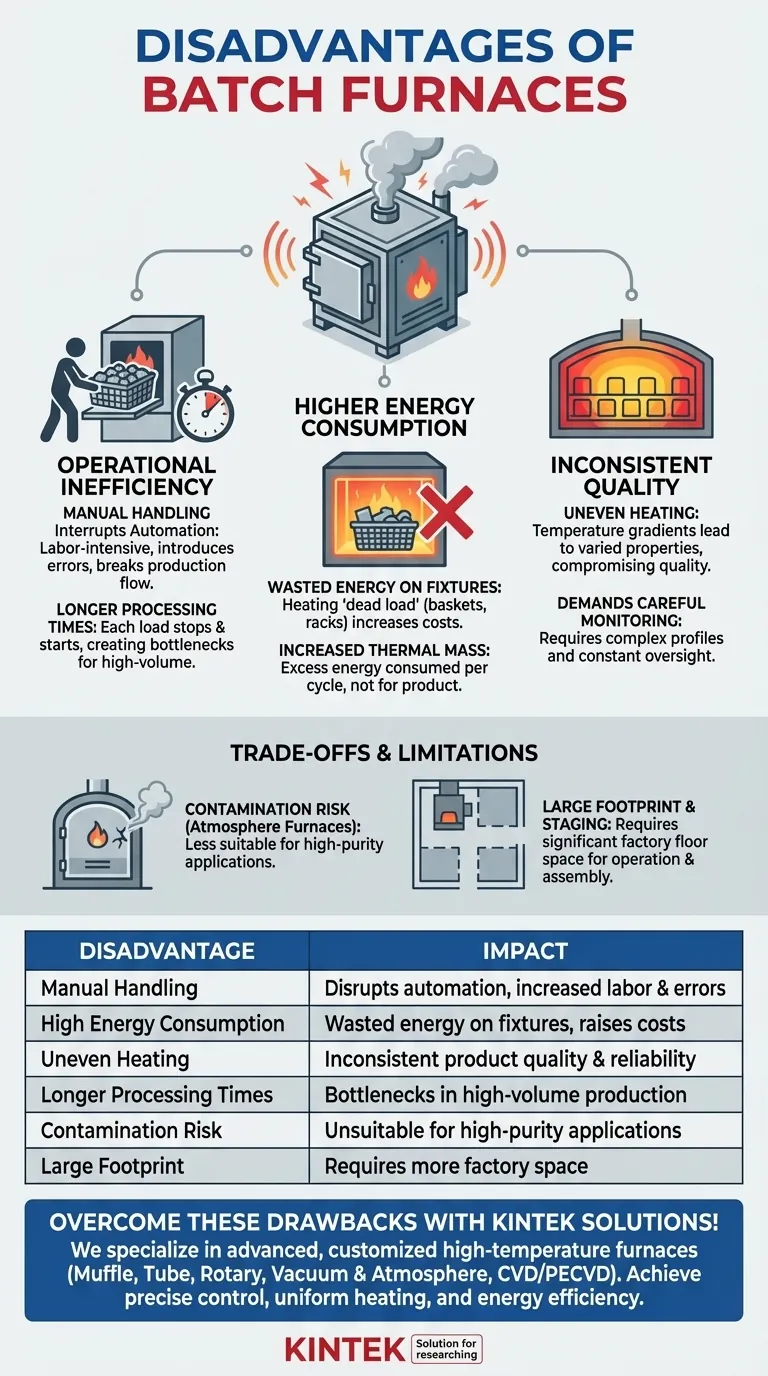

图解指南