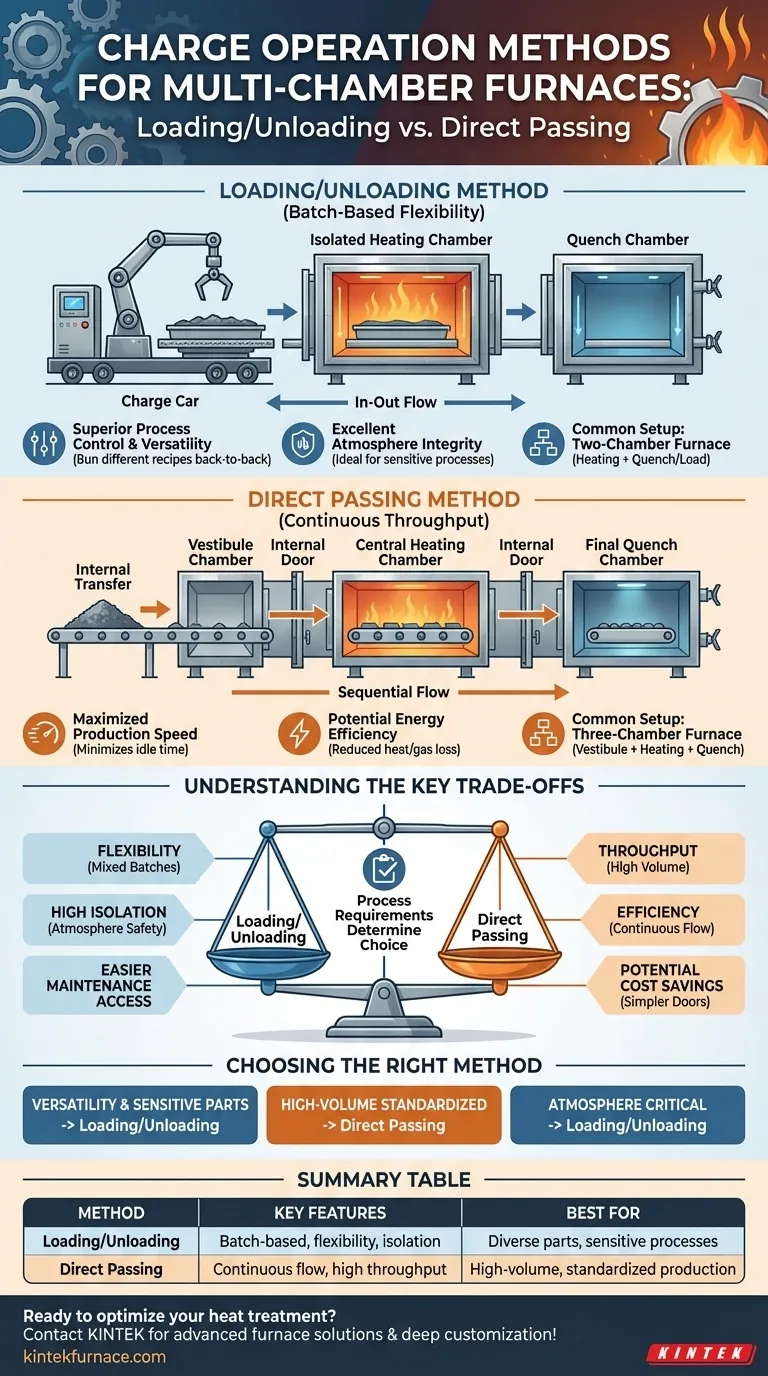

在工业热处理中,多室炉的两种基本装料操作方法是装卸法和直接通过法。这些设计决定了物料在加热、处理和淬火区之间移动的方式,构成了炉子操作理念的基础,并直接影响吞吐量、灵活性和过程控制。

在装卸法和直接通过法之间做出选择,是过程灵活性和最大吞吐量之间的一个基本决定。装卸法提供了卓越的基于批次控制和适应性,而直接通过法则专为大批量、连续生产而设计。

装卸法:基于批次的灵活性

这种方法,常被称为“进出”系统,将每个炉室视为一个独立、隔离的处理站。

工作原理

物料由外部机构(通常称为装料车或机械手)移入炉室。炉门密封,运行工艺(例如,加热),然后炉门再次打开。相同的外部机械手随后取出物料,并将其转移到下一个炉室(例如,淬火槽或冷却站)。

主要优点:过程控制和多功能性

由于每批物料都是独立处理的,装卸法提供了卓越的灵活性。您可以轻松地连续处理不同零件,采用不同的时间、温度和气氛“配方”,而不会影响任何一个过程。

主要优点:卓越的炉室隔离

炉室完全独立。这提供了出色的气氛完整性,防止淬火油蒸气等污染物进入高温加热炉室。这对于渗碳或渗氮等对气氛纯度至关重要的敏感工艺至关重要。

常见配置:双室炉

一个典型的例子是双室炉,由一个密封的加热炉室和一个附加的装卸/淬火炉室组成。装料车将物料装入加热炉室,循环结束后取出,并将其降入淬火槽,所有这些都在第二个炉室内完成。

直接通过法:连续吞吐量

这种方法的运作更像一条装配线,物料通过炉子内部从一个区域直接连续地移动到下一个区域。

工作原理

物料被装入第一个炉室或前室。在完成其处理步骤后,内门打开,内部传输机构将物料推或拉到下一个相邻的炉室。这个过程持续进行,直到物料从最后一个炉室流出。

主要优点:最大限度地提高生产速度

这种方法最大限度地减少了空闲时间。当一批物料进入第二个炉室时,新的一批物料可以立即进入第一个炉室。这种连续流非常适合大批量生产标准化零件,在这种情况下,工艺配方很少改变。

主要优点:潜在的能源效率

由于物料通过较小的内部开口移动,与外部装料车打开大型主门相比,热量和保护气氛损失可能更少。这可以在高利用率场景下节省能源和气体消耗。

常见配置:三室炉

典型的直接通过式炉有三个炉室:一个装料/净化前室、一个中央加热炉室和一个最终的淬火或冷却炉室。这种布局促进了物料从开始到结束的顺畅、不间断流动。

了解权衡

两种方法都不是普遍优越的;正确的选择完全取决于应用的具体要求。

吞吐量与灵活性

这是核心的权衡。直接通过优先考虑标准化零件的吞吐量。装卸优先考虑不同零件和工艺的灵活性。

气氛完整性

装卸法在炉室之间提供了最高水平的气氛隔离。在直接通过系统中,当内门打开时,总会存在一些气氛“拖带”的风险,这可能会损害高度敏感的工艺。

资本成本和占地面积

简单的双室装卸系统可能具有较低的初始成本和较小的占地面积。然而,复杂的、多工位的装卸系统,配备精密的装料车,可能会比其直接通过式对应物更大、更昂贵。

维护和检修

装卸系统中的外部装料车通常更容易维护。直接通过炉中的内部传输机构可能更难接触,这可能导致炉内维修更复杂、更耗时。

为您的过程选择正确的方法

您的操作目标是选择装料处理方法的主要驱动因素。考虑以下因素以做出明确的决定。

- 如果您的主要关注点是工艺多功能性和处理多样化的零件:选择装卸法,因为它具有卓越的批次级控制和气氛隔离能力。

- 如果您的主要关注点是大批量、标准化生产:选择直接通过法,以最大限度地提高吞吐量和运营效率。

- 如果您的工艺对气氛污染极为敏感:装卸法卓越的炉室隔离使其成为更安全、更可靠的选择。

通过理解批次灵活性和连续吞吐量之间的核心权衡,您可以使您的炉子架构与您的生产策略直接对齐。

摘要表:

| 方法 | 主要特点 | 最适合 |

|---|---|---|

| 装卸法 | 基于批次,高灵活性,卓越的气氛隔离 | 多样化零件,渗碳等敏感工艺 |

| 直接通过法 | 连续流,高吞吐量,潜在的能源节约 | 大批量,标准化生产 |

准备好使用合适的炉子方法来优化您的热处理了吗?KINTEK凭借卓越的研发和内部制造能力,为各种实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统, complemented by our strong deep customization capability to precisely meet unique experimental requirements。 立即联系我们,讨论我们如何提高您的过程效率和吞吐量!

图解指南