闪烧结通过瞬时电场事件取代长时间的热浸,从根本上改变了 KNN 陶瓷的生产方式。该系统利用直流电场和热场的协同作用,将烧结时间从数小时缩短至几秒钟。

核心要点 闪烧结对于 KNN 陶瓷的决定性优势在于其能在几秒钟内实现高致密化,有效“冻结”材料结构。这可以防止传统慢速加热方法固有的碱金属挥发和晶粒粗化,从而确保优异的压电性能。

快速致密化的机制

热场与电场的协同作用

传统烧结仅依靠热量从表面向内部传导。闪烧结在热场之外引入了直流电场。

这种组合触发了快速致密化事件。电场直接作用于材料,大大加速了仅靠热量无法实现的物质传输机制。

从数小时到数秒

最直接的技术优势是处理时间的急剧缩短。

传统炉需要数小时才能升温、保温和冷却,而闪烧结则在短短几秒钟内完成致密化阶段。这代表着能耗的大幅降低和生产吞吐量的根本性转变。

解决 KNN 挥发性挑战

抑制碱金属挥发

铌酸钾钠 (KNN) 陶瓷面临特定的化学挑战:挥发性碱金属(钾和钠)在长时间高温暴露下容易蒸发。

传统烧结因其长时间保温,常常导致成分变化,从而降低材料性能。闪烧结发生得如此之快,以至于碱金属挥发被有效抑制,从而保持了陶瓷的化学计量比。

达到理论密度

尽管时间极短,该工艺仍能实现高致密化。

电场促进了颗粒的快速重排和收缩。这使得材料能够接近其理论密度,而无需长时间的“保温”过程,而这些过程通常会威胁到 KNN 的化学稳定性。

微观结构优化

抑制晶粒粗化

在传统陶瓷加工中,高温和长时间不可避免地会导致晶粒生长(粗化)。大晶粒会降低机械强度并改变电学性能。

闪烧结的速度阻止了这种生长。它锁定了细晶粒结构,因为晶粒根本没有时间聚集和长大。

增强压电性能

高密度、正确的化学成分(由于挥发性低)和细晶粒尺寸的结合直接转化为性能。

闪烧结得到的 KNN 陶瓷具有优异的压电性能。该方法专门针对这些材料所需的功能输出来优化微观结构。

理解工艺转变

从平衡到动力学的转变

认识到闪烧结使制造工艺摆脱了热平衡状态,这一点很重要。

传统炉依靠缓慢稳定的加热来确保均匀性。闪烧结则依赖于对电场快速的动力学响应。

操作精度

由于烧结事件在几秒钟内发生,因此工艺窗口比传统方法要窄得多。

成功取决于直流电场施加与炉温的精确同步。与可以在几分钟内调整的窑炉不同,闪烧结需要瞬时控制来管理快速的能量释放。

为您的目标做出正确选择

这项技术不仅仅关乎速度;它关乎解决与 KNN 相关的特定材料限制。

- 如果您的主要关注点是成分纯度:闪烧结是防止对 KNN 化学至关重要的挥发性元素(钾/钠)损失的更优选择。

- 如果您的主要关注点是微观结构控制:选择此方法可保持通过长时间热浸无法实现的超细晶粒尺寸。

- 如果您的主要关注点是能源效率:闪烧结通过将周期时间从数小时缩短到数秒,提供了降低运营成本的最高潜力。

总结:对于 KNN 陶瓷而言,闪烧结不仅仅是一种更快的替代方案;它是通过防止化学挥发和微观结构退化来实现最佳压电性能的技术必需品。

总结表:

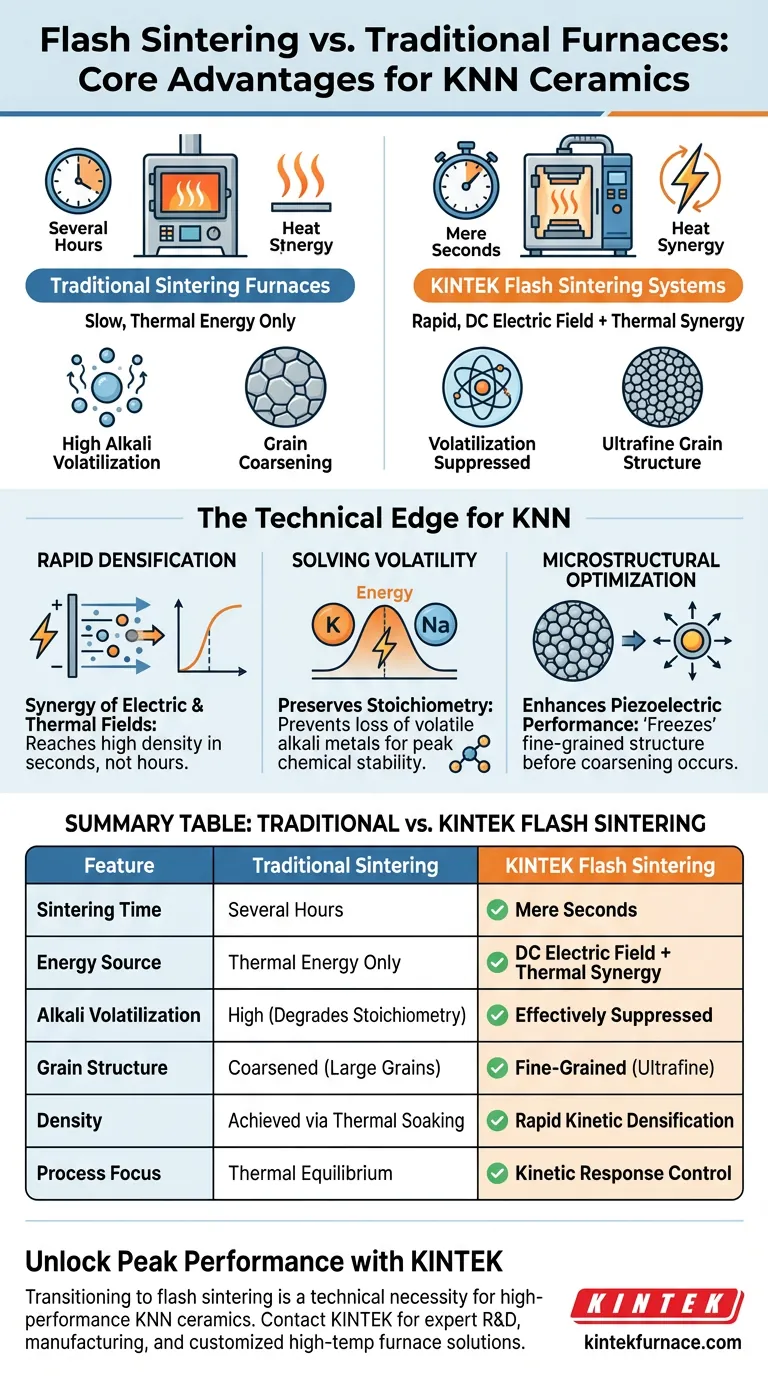

| 特性 | 传统烧结炉 | KINTEK 闪烧结系统 |

|---|---|---|

| 烧结时间 | 数小时 | 数秒 |

| 能源 | 仅热能 | 直流电场 + 热协同作用 |

| 碱金属挥发 | 高(化学计量比退化) | 有效抑制 |

| 晶粒结构 | 粗化(大晶粒) | 细晶粒(超细) |

| 密度 | 通过热浸实现 | 快速动力学致密化 |

| 工艺重点 | 热平衡 | 动力学响应控制 |

使用 KINTEK 解锁巅峰压电性能

转向闪烧结是高性能 KNN 陶瓷的技术必需品。在KINTEK,我们架起了材料科学与制造效率之间的桥梁。凭借专业的研发和制造支持,我们提供高精度的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及完全可定制的专用高温炉,以满足您独特的研究和生产需求。

无论您的目标是抑制碱金属挥发还是实现卓越的晶粒控制,我们的团队随时准备为您设计解决方案。立即联系我们,优化您的烧结工艺!

图解指南

参考文献

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

本文还参考了以下技术资料 Kintek Furnace 知识库 .