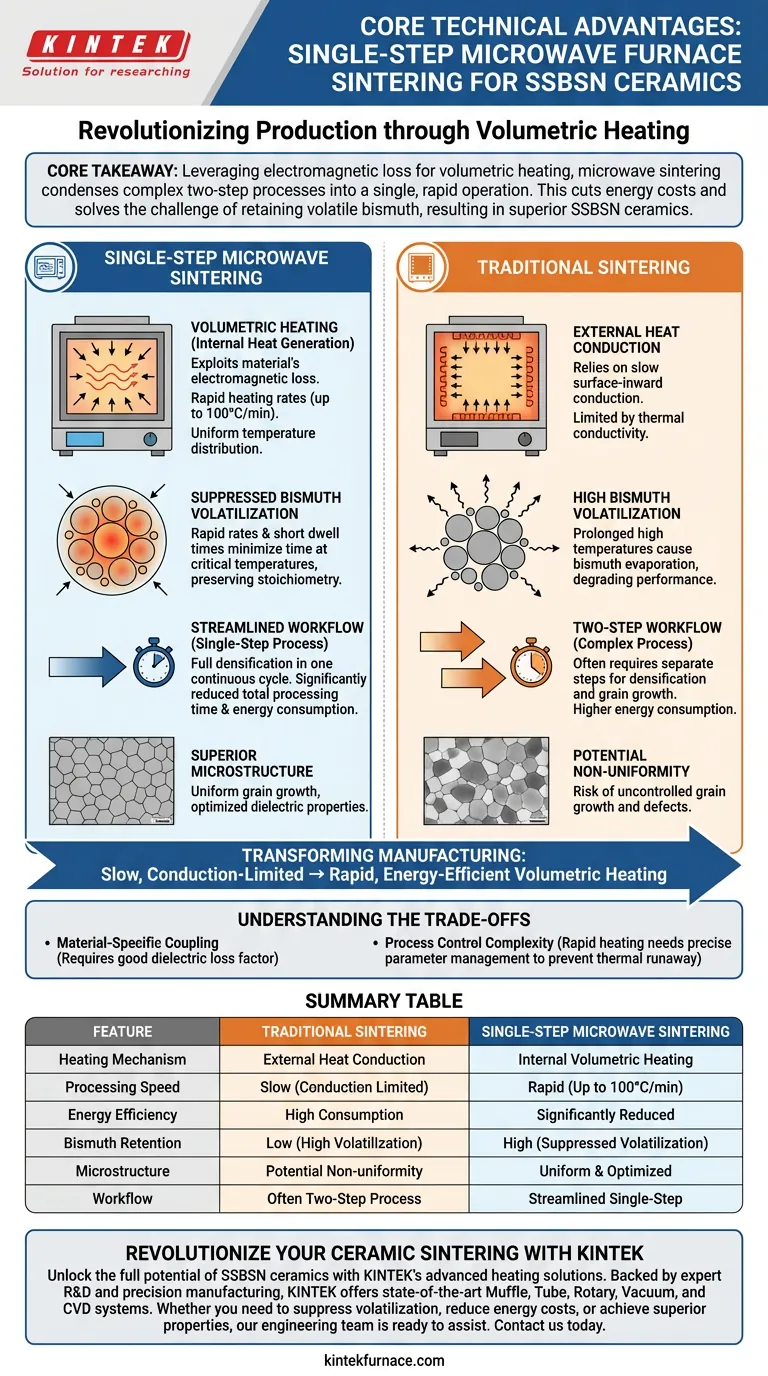

单步微波炉烧结主要通过体积加热来革新SSBSN陶瓷的生产。与依赖外部热传导的传统方法不同,该技术利用材料自身的电磁损耗在内部产生热量,从而实现快速的加热速率、显著降低的能耗以及关键的铋挥发抑制。

核心要点 通过利用电磁损耗进行体积加热,微波烧结将复杂的两步工艺浓缩为一步快速操作。这不仅降低了能源成本,还解决了保留易挥发铋元素的具体挑战,直接生产出具有优异微观结构和介电性能的SSBSN陶瓷。

体积加热的力学原理

内部热量产生

该工艺中根本性的技术转变是体积加热。微波系统不向表面施加热量,而是利用SSBSN材料自身的电磁损耗。

这使得材料通过与陶瓷偶极子的直接耦合,从内部产生热量。能量传递是即时的,并同时渗透到材料的整个体积中。

克服导热性限制

传统的电阻炉依赖热量从表面向内传导。这通常是一个缓慢的过程,受陶瓷导热性的限制。

微波烧结消除了这个瓶颈。由于热量在材料内部均匀产生,该系统实现了传统炉无法在不引起热应力的情况下安全匹配的快速加热速率(可能高达每分钟100°C)。

操作和微观结构优势

简化工作流程

这些陶瓷的标准加工通常需要传统的两步烧结工艺来控制致密化和晶粒生长。

微波技术将其简化为单步工艺。快速加热和均匀的温度分布允许在一个连续循环中实现完全致密化,显著缩短了总加工时间和能耗。

抑制铋挥发

烧结SSBSN陶瓷的一个关键挑战是铋元素在高温下容易挥发(蒸发)。铋的损失会改变化学计量比并降低性能。

微波烧结的快速加热速率和较短的停留时间有效地抑制了这种挥发。通过最大限度地减少材料在关键温度下的停留时间,化学成分保持稳定。

优异的材料性能

快速加热和保持化学成分的结合带来了更均匀的微观结构。

由于该工艺抑制了不受控制的晶粒生长并保留了铋含量,最终的陶瓷表现出优异的介电性能。与传统烧结的同类产品相比,这使得该材料在其预期的电子应用中更有效。

理解权衡

材料特定耦合

微波烧结不像电阻炉那样具有普遍适用性;它依赖于材料吸收微波能量的能力。

该工艺的效率在很大程度上取决于特定SSBSN配方的介电损耗因子。如果材料与微波频率的耦合不佳,加热可能效率低下或需要混合加热方法。

工艺控制复杂性

虽然该工艺简化了步骤,但它增加了精确控制参数的需求。

由于加热速度非常快,出错的窗口很小。操作员必须严格管理功率输入,以防止“热失控”,即材料在局部热点中不可控地加热,可能导致陶瓷破裂。

为您的目标做出正确选择

在评估是否从传统的烧结转向单步微波烧结以生产SSBSN时,请考虑您的主要限制因素:

- 如果您的主要关注点是成分完整性:选择微波烧结以抑制铋挥发并确保化学计量比一致。

- 如果您的主要关注点是操作效率:选择微波烧结,通过将两步合并为一步,来缩短周期时间和降低能源成本。

- 如果您的主要关注点是组件性能:选择微波烧结以获得具有优化介电性能的均匀微观结构。

最终,微波烧结将SSBSN陶瓷的制造从一种缓慢的、受热传导限制的工艺转变为一种快速、节能的体积加热事件。

总结表:

| 特征 | 传统烧结 | 单步微波烧结 |

|---|---|---|

| 加热机制 | 外部热传导 | 内部体积加热 |

| 加工速度 | 慢(受传导限制) | 快(最高100°C/分钟) |

| 能源效率 | 高消耗 | 显著降低 |

| 铋保留率 | 低(挥发高) | 高(抑制挥发) |

| 微观结构 | 可能不均匀 | 均匀且优化 |

| 工作流程 | 通常为两步工艺 | 简化的单步工艺 |

使用KINTEK革新您的陶瓷烧结

通过KINTEK先进的加热解决方案,充分发挥SSBSN陶瓷的潜力。KINTEK拥有专业的研发和精密制造支持,提供最先进的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以及可定制的实验室高温炉,旨在满足您独特的材料规格。

无论您需要抑制元素挥发、降低能源成本,还是实现优异的介电性能,我们的工程团队随时准备为您提供帮助。立即联系我们,讨论我们的定制炉技术如何提高您实验室的效率和材料性能。

图解指南

参考文献

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

本文还参考了以下技术资料 Kintek Furnace 知识库 .