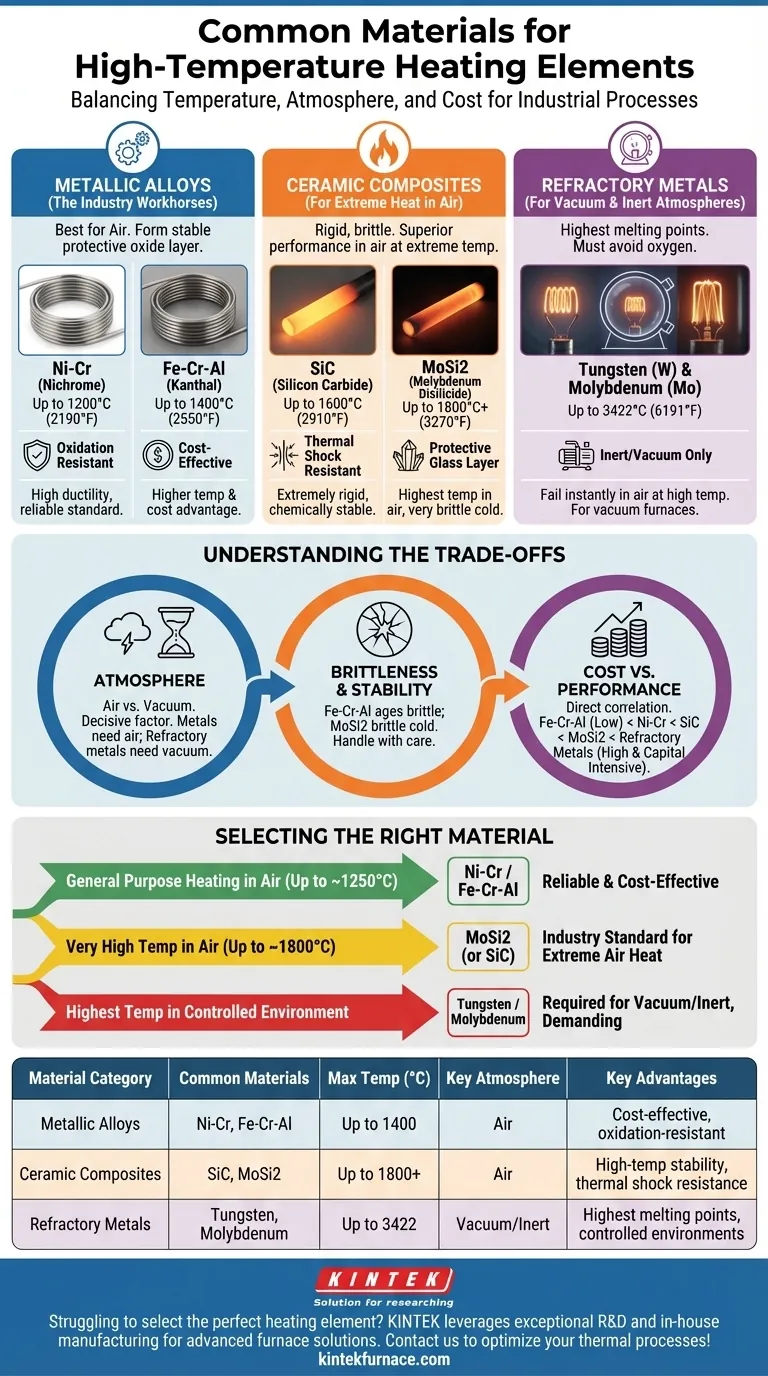

对于高温工业过程,最常见的加热元件材料分为三个不同的家族。这些包括金属合金,如镍铬合金(Ni-Cr)和铁铬铝合金(Fe-Cr-Al),非金属陶瓷,如碳化硅(SiC)和二硅化钼(MoSi2),以及难熔金属,如钨(W),用于特殊、无氧化环境。

高温加热元件的选择绝不是关于哪一种材料“最好”。这是一个关键的工程决策,需要在三个因素之间取得平衡:所需最高温度、化学环境(即空气、惰性气体或真空)以及总体拥有成本。

了解主要的材料类别

选择正确的元件需要了解每个材料家族的基本特性。它们是不可互换的;每种材料都是针对特定操作条件设计的。

金属合金:工业主力

这些材料是在空气中广泛的工业加热应用的首选。它们通常被制成电线或带材。

它们的主要优势是在其表面形成一层稳定的、保护性的氧化层(如氧化铝或氧化铬)。这一层保护了底层金属免受进一步氧化,从而大大延长了其在高温下的寿命。

镍铬合金(Ni-Cr),通常以Nichrome的商品名而闻名,因其高延展性和优异的抗氧化性而受到重视。它们是高达约1200°C (2190°F) 应用的可靠标准。

铁铬铝合金(Fe-Cr-Al),以Kanthal等商品名而闻名,在性能和成本上具有优势。它们可以在比镍铬合金更高的温度下运行,高达1400°C (2550°F),并且通常更具成本效益。

陶瓷复合材料:用于空气中的极端高温

当炉内空气的温度必须超过金属合金的极限时,陶瓷元件是解决方案。它们比金属更坚硬、更脆,但在极端高温下提供卓越的性能。

碳化硅(SiC)元件非常坚固,具有出色的抗热震性。它们在化学上是稳定的,可以可靠地运行到1600°C (2910°F),是高温窑炉和熔炉的理想选择。

二硅化钼(MoSi2)元件是在空气中可达到的最高温度的黄金标准,能够达到1800°C (3270°F)以上。它们在其表面形成一层保护性的石英玻璃层,但它们非常脆,尤其是在室温下。

难熔金属:用于真空和惰性气氛

难熔金属具有所有材料中最高的熔点,但有一个关键弱点:它们在高温下与氧气接触时会几乎瞬间氧化失效。

钨(W)和钼(Mo)是该类别的主要选择。钨具有所有金属中最高的熔点(3422°C / 6191°F),用于要求最苛刻的应用。

这些元件必须在真空或保护性惰性气体气氛(如氩气或氮气)中运行,以防止烧毁。它们是用于热处理、烧结和钎焊的真空炉的基础。

了解权衡

在一个环境中表现出色的元件在另一个环境中会灾难性地失效。了解这些限制是成功系统设计的关键。

气氛的决定性影响

仅次于温度的最重要因素是工作气氛。

像镍铬合金和铁铬铝合金这样的元件是为在空气中使用而设计的。它们保护性氧化层是它们的主要防御机制。在真空中使用它们会导致该层分解,从而过早失效。

相反,钨和钼必须与氧气隔离。即使在工作温度下,真空炉中的微小漏气也可能在几分钟内损坏这些元件。

脆性和机械稳定性

材料特性随温度变化。铁铬铝合金在高温下长期使用后可能会变脆,这种现象称为老化。

二硅化钼元件在寒冷时出了名地脆,在安装和维护过程中需要小心处理。这种脆性是炉体支撑结构的一个重要设计考虑因素。

成本与性能

温度能力与成本之间存在直接关系。铁铬铝合金是一种具有成本效益的主力材料,而镍铬合金则是一个适中的提升。

像碳化硅,尤其是二硅化钼这样的陶瓷元件,代表着成本的大幅增加。由于需要真空室和泵送系统,难熔金属的费用更高,使其成为资本投入最大的选择。

为您的应用选择正确的材料

您的最终选择完全取决于您的特定工艺目标。首先关注所需的温度和气氛。

- 如果您的主要重点是在空气中进行通用加热(高达约 1250°C): 镍铬合金(Ni-Cr)或铁铬铝合金(Fe-Cr-Al)是最可靠且最具成本效益的选择。

- 如果您的主要重点是在空气中达到非常高的温度(高达约 1800°C): 二硅化钼(MoSi2)是行业标准,碳化硅(SiC)是用于稍低温度或更苛刻化学环境的坚固替代品。

- 如果您的主要重点是在受控环境中实现尽可能高的温度: 需要钨或钼,并且必须在真空或惰性气体炉中使用,以防止氧化。

通过了解这些核心权衡,您可以自信地选择一个加热元件,确保您的特定热工艺的性能和寿命。

摘要表:

| 材料类别 | 常见材料 | 最高温度 (°C) | 关键气氛 | 主要优点 |

|---|---|---|---|---|

| 金属合金 | Ni-Cr, Fe-Cr-Al | 高达 1400 | 空气 | 具有成本效益,抗氧化 |

| 陶瓷复合材料 | SiC, MoSi2 | 高达 1800+ | 空气 | 高温稳定性,抗热震性 |

| 难熔金属 | 钨, 钼 | 高达 3422 | 真空/惰性 | 最高的熔点,受控环境的理想选择 |

在为您的耐高温应用选择最佳加热元件时遇到困难? KINTEK 利用卓越的研发和内部制造能力,提供先进的炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保我们精确满足您独特的实验需求,提高效率和可靠性。不要让材料选择阻碍您——立即联系我们,讨论我们如何优化您的热工艺!

图解指南