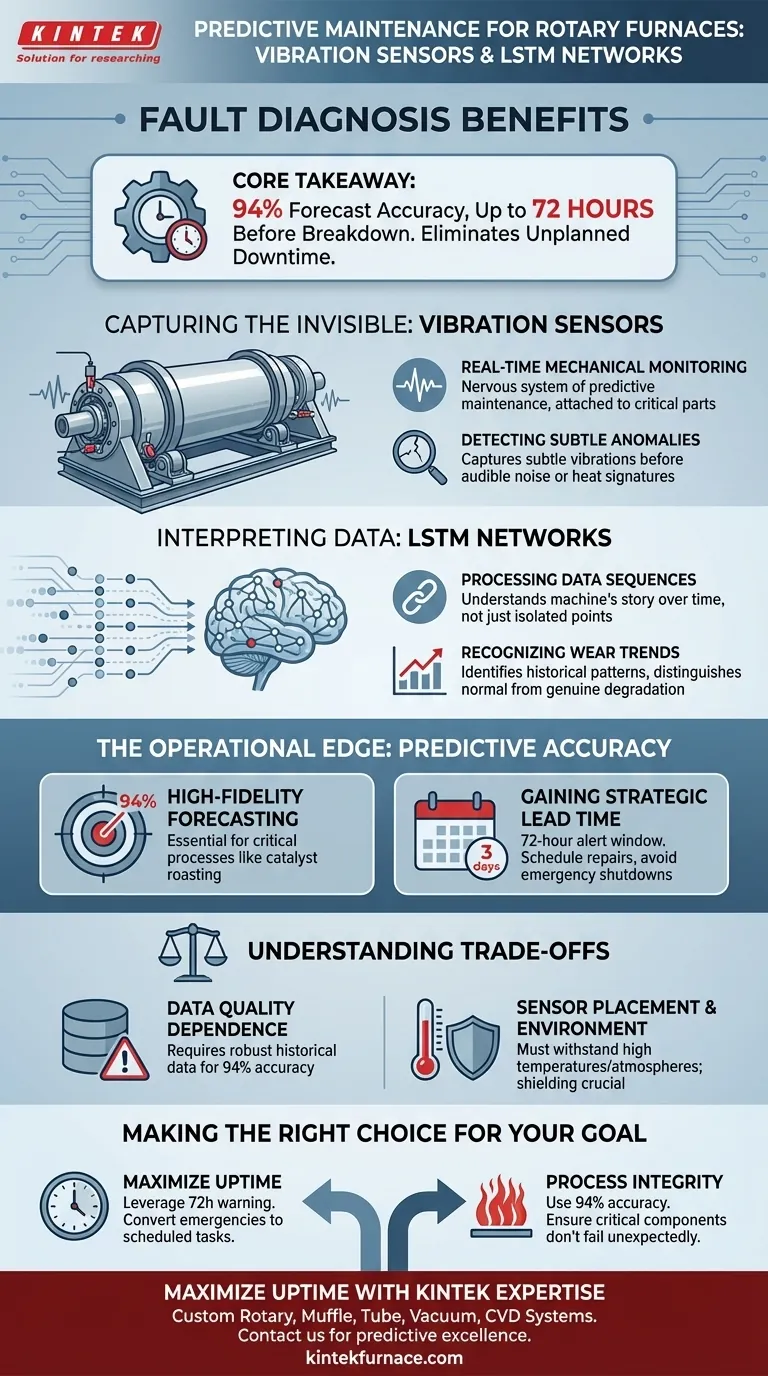

振动传感器与长短期记忆(LSTM)网络的集成将维护从被动的必要性转变为精确的预测性策略。通过捕获实时的机械细微差别并与历史磨损趋势进行分析,该系统可提供高精度的故障预测,从而保护关键的高温设备。

核心要点:这种技术组合实现了从被动维修到预测性维护的转变,提供了高达 94% 的预测准确率,在故障发生前 72 小时即可预警。这种提前预警对于消除复杂回转窑炉运行中的非计划停机至关重要。

捕获无形之患:振动传感器的作用

实时机械监控

振动传感器是预测性维护架构的神经系统。它们直接安装在回转窑炉系统的关键旋转部件上,例如轴承。

检测细微异常

这些传感器可实时捕获操作员通常会忽略的细微机械振动。它们能在故障表现为可听见的噪音或灾难性的热信号之前,检测到早期故障迹象。

解读数据:LSTM 网络如何运作

处理数据序列

与分析孤立数据点的标准算法不同,长短期记忆(LSTM)网络旨在处理数据序列。它们能够理解机器随时间推移的“运行状况”。

识别磨损趋势

LSTM 网络分析振动数据流,以识别特定的历史磨损模式。它们将当前传感器输入与学习到的行为进行比较,以区分正常的运行波动和真实的性能下降。

运营优势:预测准确性

高保真预测

这种协同作用的主要好处是精度。该系统使操作员能够以94% 的准确率预测故障。对于处理催化剂焙烧或气氛控制等关键工艺的窑炉来说,这种可靠性水平至关重要。

获得战略提前期

该系统能在故障实际发生前72 小时提供警报。这个三天窗口允许维护团队在计划的班次内安排维修,而不是承受紧急停机的成本。

理解权衡

依赖数据质量

LSTM 网络的准确性直接取决于其训练数据的质量。要达到 94% 的准确率,系统需要一套强大的历史数据,这些数据能够代表健康运行状态和过去的故障模式。

传感器放置和环境

回转窑炉在高湿环境中运行,通常涉及惰性或氧化性气氛。传感器必须经过精心屏蔽和精确校准,以承受这些条件,同时避免产生嘈杂、不可靠的数据。

为您的目标做出正确选择

要确定此预测性维护解决方案是否适合您的运营策略,请考虑您的主要目标:

- 如果您的主要重点是最大化正常运行时间:利用72 小时的预警窗口,将紧急维修转化为计划维护任务,确保生产连续性。

- 如果您的主要重点是工艺完整性:使用94% 的准确率,确保关键旋转部件——对于均匀加热和消除冷点至关重要——在敏感工艺过程中绝不会意外失效。

最终,采用这项技术可以让您从维修损坏的设备转变为管理在用资产的健康状况。

总结表:

| 特性 | 振动传感器 | LSTM 网络 |

|---|---|---|

| 功能 | 实时机械监控 | 序列数据分析与趋势识别 |

| 能力 | 检测细微、无形的异常 | 区分正常波动与性能下降 |

| 关键成果 | 捕获原始机械故障迹象 | 提供 94% 的预测准确率 |

| 战略收益 | 防止灾难性故障 | 提供 72 小时的维护提前期 |

通过 KINTEK 专业知识最大化正常运行时间

不要让非计划停机中断您关键的高温工艺。凭借专业的研发和制造实力,KINTEK 提供高性能的回转、箱式、管式、真空和 CVD 系统——所有系统均可完全定制,以集成满足您独特需求的先进监控功能。

准备好从被动维修转向预测性卓越了吗? 立即联系我们的专家,了解我们的实验室级炉系统和技术专长如何保障您的生产并提高工艺完整性。

图解指南