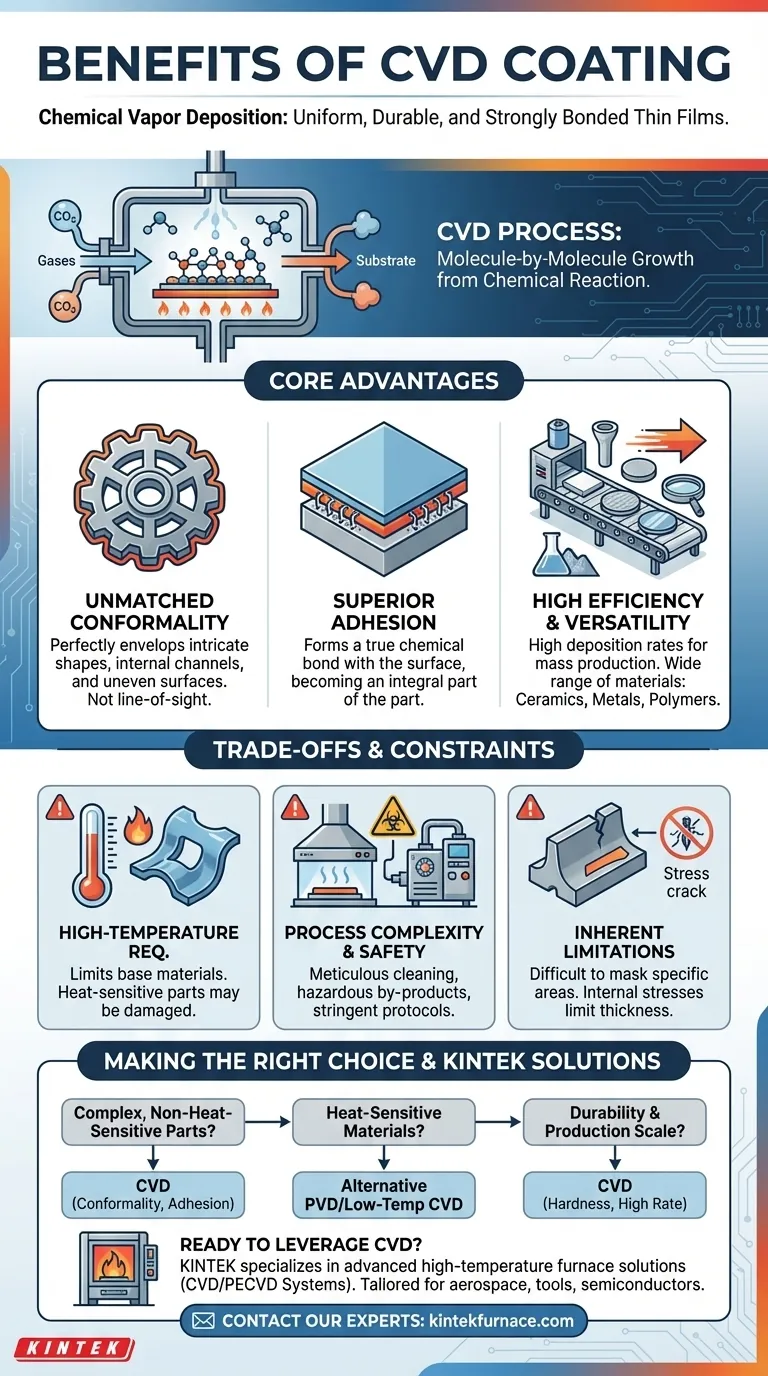

从本质上讲,化学气相沉积(CVD)是一种旨在生产高度均匀、耐用且结合牢固的薄膜的工艺。其主要优势包括在复杂表面上无与伦比的共形性、与基材卓越的附着力,以及适用于大规模生产的高沉积速率,从而能够应用从陶瓷到金属的多种材料。

CVD的决定性优势在于其基于化学反应的方法。与视线传播工艺不同,CVD是分子逐个地“生长”涂层,使其能够完美地包裹复杂的形状并与表面形成强大的化学键。

CVD如何提供卓越的涂层性能

CVD的优势是其独特沉积机制的直接结果。该过程涉及将前体气体引入腔室,然后气体在加热的基材上反应并分解,形成所需的固体薄膜。

在复杂几何形状上无与伦比的共形性

由于CVD依赖于化学气相反应,它不像物理气相沉积(PVD)那样是“视线传播”工艺。前体气体流经并进入组件的每个特征。

这使得涂层能够在具有复杂形状、内部通道或不平坦表面的零件上以卓越的均匀性或共形性形成。

通过化学键合实现卓越的附着力

典型CVD工艺中使用的高温不仅促进了气体之间的化学反应,也促进了与基材本身的化学反应。

这在涂层和零件之间的界面处形成了真正的化学键。结果是卓越的附着力,涂层成为表面不可或缺的一部分,而不仅仅是覆盖在上面的层。

高效率和材料多样性

与其它方法相比,CVD工艺通常可以实现更高的沉积速率,使其在大规模生产环境中具有高效率和成本效益。

此外,该技术具有显著的多功能性。它可用于沉积各种材料,包括用于工具的硬质陶瓷、用于半导体的纯金属以及用于光学器件的先进聚合物。

了解权衡和限制

尽管功能强大,CVD工艺仍有其特定的要求和限制,在评估其是否适用于您的应用时,了解这些至关重要。

高温要求

传统的CVD工艺在高温下运行,通常处于真空状态。这种热量是驱动化学反应所必需的。

这一基本要求限制了可涂覆的基材类型。对热敏感的基材,例如许多塑料或某些金属合金,可能会在此过程中受损或变形。

工艺复杂性和安全性

成功的CVD涂层要求在工艺开始前,基材表面必须仔细清除所有污染物。

此外,化学反应可能会产生有毒或有害的副产品。这需要严格的安全协议、复杂的设备和强大的废物管理系统,这可能会增加运营成本。

固有的工艺限制

由于气相反应的性质,很难遮蔽零件中您不希望被涂覆的特定区域。

此外,在生长的薄膜内部会产生内应力,这通常限制了涂层的最大实用厚度。

为您的应用做出正确的选择

选择正确的涂层技术完全取决于您的组件和生产目标的具体要求。

- 如果您的主要关注点是涂覆复杂的、非热敏零件:CVD是绝佳选择,因为它具有无与伦比的共形性和化学键合附着力。

- 如果您的主要关注点是涂覆热敏材料:您必须探索低温替代方案,如PVD或为塑料等基材开发的专用CVD变体。

- 如果您的主要关注点是耐用性和生产规模:CVD形成坚硬、耐磨涂层并具有高沉积速率的能力,使其成为从航空航天到工具制造等行业的首选。

最终,选择涂层是一个工程决策,需要在理想性能与工艺的实际限制之间取得平衡。

总结表:

| 主要优势 | 描述 |

|---|---|

| 无与伦比的共形性 | 以卓越的均匀性涂覆复杂形状、内部通道和不平坦表面。 |

| 卓越的附着力 | 与基材形成强大的化学键,实现整体、持久的性能。 |

| 高沉积速率 | 适用于大规模生产环境的高效工艺。 |

| 材料多样性 | 沉积各种材料,从硬质陶瓷到纯金属和聚合物。 |

准备好利用CVD的强大功能来提升您的组件了吗?

KINTEK专注于先进的高温炉解决方案,包括我们坚固的CVD/PECVD系统。凭借卓越的研发和内部制造能力,我们提供成功进行CVD涂层所需的精确热处理环境。

我们的系统专为航空航天、工具制造和半导体等对涂层性能有高要求的行业而设计。凭借强大的深度定制能力,我们可以根据您独特的工艺要求量身定制炉解决方案,确保最佳的涂层质量、附着力和效率。

立即联系我们的专家,讨论KINTEK CVD系统如何提升您的生产能力并提供您的组件所需的涂层性能。

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉