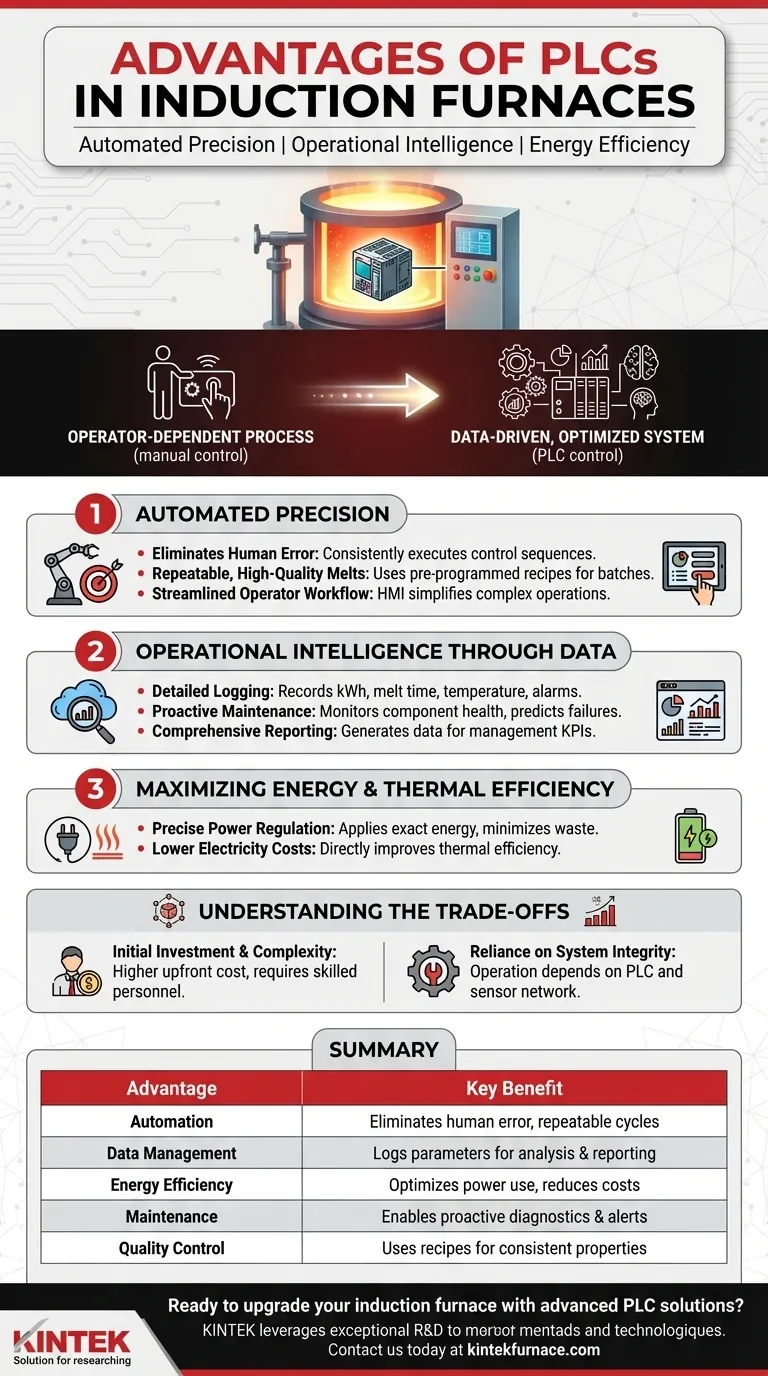

简而言之,将可编程逻辑控制器(PLC)集成到感应炉中,通过实现精确的工艺自动化、一致的性能和详细的数据管理来改变操作。它用一个集中的智能系统取代了手动猜测和分散的控制,确保每个熔炼周期都是可重复的、高效的且有完整记录的。

PLC的核心优势不仅仅是自动化;它是从依赖操作员的流程向数据驱动、高度优化和可预测的制造系统的转变。这一转变在质量、效率和运营智能方面带来了显著的提升。

从人工干预到自动化精确

PLC最直接的影响是摆脱了高变异性的人工控制。它将整个熔炼过程系统化,将专家知识直接嵌入到机器的逻辑中。

消除人为错误

通过自动化控制序列、温度保持和功率调节,PLC消除了操作员出错的风险。这确保了每个周期都按照预定义的最佳标准运行。

这种自动化保证了持续、无错误的性能,减少了因不正确的人工输入造成的废品率和能源浪费。

通过配方实现可重复、高质量的熔炼

PLC擅长管理“配方”——针对不同合金或装料尺寸预先编程的参数集。操作员可以选择一个配方,PLC将精确地自动执行整个熔炼周期。

这种能力使得在不同生产任务之间切换变得容易,同时保证最终产品的材料特性批次之间保持一致。

简化操作员工作流程

现代PLC与人机界面(HMI)配对,这是一种用户友好的触摸屏,可以可视化整个过程。

该界面简化了复杂操作,提供清晰的警报,并指导操作员,减少了有效运行炉子所需的认知负荷和培训时间。

通过数据解锁运营智能

PLC控制的炉子不再是一个“黑匣子”。它成为宝贵数据的来源,可用于持续改进、维护和管理报告。

用于过程分析的详细日志记录

PLC会详细记录熔炼周期的每个关键参数。这包括功耗(千瓦时)、熔炼时间、温度曲线和报警历史记录。

这些数据对于寻求分析性能、识别瓶颈以及优化能源使用或周期时间的工艺工程师来说是无价的。

主动维护和诊断

PLC持续监控炉子组件的健康状况,从电源(如IGBT)到冷却系统。

它可以被编程为在潜在故障导致停机之前发出异常信号或预测潜在故障,从而实现主动而非被动的维护策略。

全面的管理报告

PLC存储的数据可以轻松提取,以生成详细报告进行分析和合规性检查。这有助于管理层跟踪关键绩效指标(KPI),如每吨能源成本、设备综合效率(OEE)和生产产出。

最大化能源和热效率

虽然中频电源和IGBT等技术是实现高热效率的关键,但PLC是发挥其全部潜力的必备大脑。

精确的功率调节

PLC可以执行复杂的功率控制策略,在熔炼的每个阶段施加恰到好处的能量。这可以防止过热,并最大限度地减少在保持金属温度时浪费的能量。

这种精确控制确保了更多的输入能量直接用于熔化金属,直接提高了炉子的热效率并降低了电费。

理解权衡

虽然非常有益,但PLC系统并非简单的即插即用替代品。它代表了操作理念的根本性改变。

初始投资和复杂性

升级到基于PLC的系统涉及更高的硬件、软件和集成前期成本。它还需要具备编程和维护系统技能的人员,这可能需要额外的培训。

对系统完整性的依赖

在全自动化系统中,操作依赖于PLC及其传感器网络。关键传感器或控制器本身的故障可能导致生产中断,直到修复,而更简单的手动系统可能具有基本的变通方法。

为您的操作做出正确选择

是否采用PLC取决于您的具体运营目标。

- 如果您的主要关注点是产品质量的一致性: 编程、存储和执行精确熔炼配方的能力是关键优势,消除了批次间的差异。

- 如果您的主要关注点是降低运营成本: PLC的精确功率调节和过程自动化将降低能耗,并减少因人为错误造成的昂贵废品。

- 如果您的主要关注点是过程优化和数据分析: 全面的数据记录提供了做出明智决策以实现持续改进和预测性维护所需的关键信息。

最终,PLC将您的炉子从一个简单的加热工具转变为一个智能的、数据驱动的生产资产。

总结表:

| 优势 | 主要益处 |

|---|---|

| 自动化 | 消除人为错误,确保周期可重复 |

| 数据管理 | 记录参数用于分析和报告 |

| 能源效率 | 优化用电,降低成本 |

| 维护 | 实现主动诊断和警报 |

| 质量控制 | 使用配方确保材料特性一致 |

准备好用先进的PLC解决方案升级您的感应炉了吗?KINTEK凭借卓越的研发和内部制造能力,提供马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统等高温炉系统。凭借强大的深度定制能力,我们量身定制解决方案,以满足您独特的实验需求,提高效率、质量和运营智能。立即联系我们,讨论我们如何改变您实验室的性能!

图解指南

相关产品

- 真空感应熔化炉和电弧熔化炉

- 600T 真空感应热压机真空热处理和烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉