主要优势在于对合金化学成分和结构的绝对控制。 中频真空感应炉解决了镍铝青铜(NAB)熔炼中最关键的两个挑战:活性元素的氧化损失和重元素的偏析。通过结合真空环境来保护化学成分,以及电磁搅拌来均化结构,这种方法可以生产出常规电弧炉或气体炉无法比拟的高纯度合金。

核心要点 常规熔炼常常难以处理NAB组分密度和熔点的差异。中频真空感应炉通过防止铝等活性成分的损失,同时通过电磁搅拌促进铁和镍的均匀扩散,克服了这一难题。

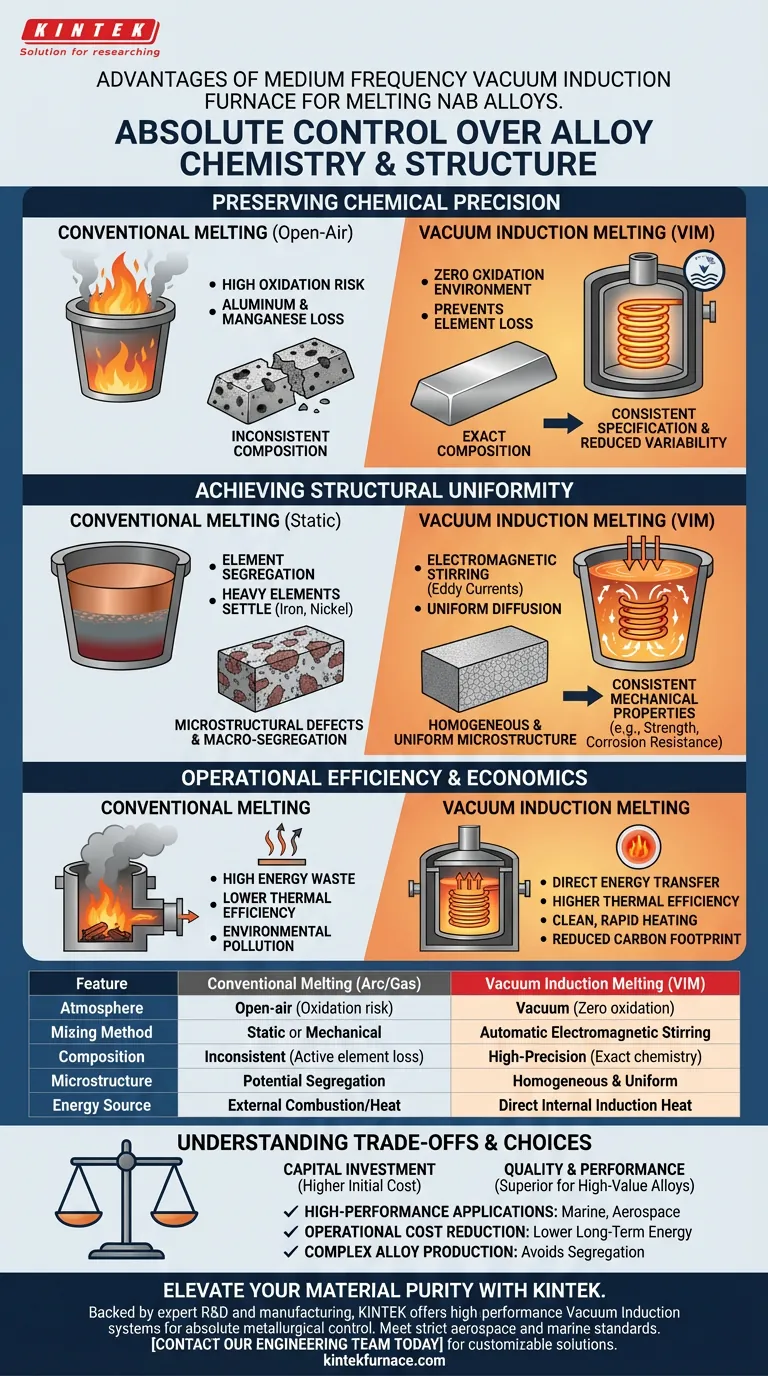

保持化学精度

镍铝青铜的化学成分非常精细。要获得正确的机械性能,需要保持活性元素的精确比例,这在开放环境中很难实现。

防止氧化损失

铝和锰是NAB合金的关键活性元素。在常规熔炼中,高温会导致这些元素暴露在空气中时迅速氧化。

真空环境消除了氧气。这有效地防止了这些活性元素的烧损,确保您放入炉中的材料就是最终铸件中的材料。

确保精确成分

由于氧化作用最小化,制造商无需通过“过量添加”来补偿预期的损失。

这使得可以精确控制化学成分。您可以稳定地达到目标规格,减少电弧炉或冲天炉熔炼批次中常见的变异性。

实现结构均匀性

NAB合金包含熔点和密度差异很大的元素。炉子的“中频”特性解决了混合这些组分的物理挑战。

电磁搅拌的原理

中频感应在熔融金属中产生涡流。这些涡流产生强大的自然对流效应,称为电磁搅拌。

与静态熔炼方法不同,这会迫使熔体剧烈运动。它在不使用可能引入污染物的机械搅拌器或气体注入的情况下,持续混合合金。

扩散高熔点元素

铁和镍对于NAB的强度至关重要,但它们的熔点高且比铜基体密度大。

在常规炉中,这些重元素可能会沉淀或结块,导致偏析。电磁搅拌作用促进了铁和镍在铜基体中的均匀扩散。

消除显微结构缺陷

通过使重元素悬浮并分布均匀,该过程减少了宏观偏析。

这导致整个铸锭或铸件的显微结构均匀。均匀的结构确保了组件的机械性能(如抗拉强度和耐腐蚀性)在整个组件中保持一致。

操作效率和经济性

除了材料质量,感应技术相比传统的燃烧或电弧方法还提供了显著的操作优势。

直接能量传输

传统炉子通过向周围空气散热而损失大量能量。

感应炉通过电磁场直接加热金属。这几乎将所有能量集中在熔化材料上,从而实现更高的热效率并减少能源浪费。

清洁与速度

感应熔炼提供了快速加热能力。

因为它不依赖燃烧,所以消除了与燃烧丙烷或焦炭相关的环境污染。这创造了一个更清洁、更安全的工作环境,并减少了运营的碳足迹。

了解权衡

虽然中频真空感应炉在质量方面具有优势,但认识到它在生产层级中的位置很重要。

资本投入与质量

与简单的燃气坩埚相比,这项技术需要大量的投资。当材料规格严格且铸件失效成本高昂时,其价值最为突出。

批量处理限制

真空感应熔炼通常是批量处理。虽然它非常适合高价值合金,但可能无法与用于低等级商品铜产品的连续铸造方法的产量相匹配。

为您的项目做出正确选择

切换到中频真空感应炉的决定取决于您最终用途的具体需求。

- 如果您的主要重点是高性能应用:使用这种炉型来确保海洋或航空航天组件所需的成分精确性和结构完整性。

- 如果您的主要重点是降低运营成本:利用高热效率和减少的重熔需求来降低长期能源和劳动力成本。

- 如果您的主要重点是复杂合金生产:依靠电磁搅拌能力来混合密度差异很大的元素,否则这些元素会发生偏析。

最终,这项技术将金属熔炼从简单的加热过程转变为精确的化学工程操作。

总结表:

| 特性 | 常规熔炼(电弧/气体) | 真空感应熔炼(VIM) |

|---|---|---|

| 气氛 | 开放式(氧化风险) | 真空(零氧化) |

| 混合方法 | 静态或机械 | 自动电磁搅拌 |

| 成分 | 不一致(活性元素损失) | 高精度(精确化学成分) |

| 显微结构 | 可能偏析 | 均匀且一致 |

| 能源 | 外部燃烧/加热 | 内部直接感应加热 |

使用KINTEK提升您的材料纯度

不要让氧化损失或元素偏析损害您的高性能NAB合金。凭借专业的研发和制造支持,KINTEK提供高性能的真空感应、管式和马弗炉系统,旨在让您完全控制冶金结果。无论您需要标准的实验室炉还是完全定制的高温系统,我们的技术都能确保您的材料符合最严格的航空航天和海洋标准。

立即联系我们的工程团队,讨论我们的定制真空系统如何优化您的熔炼过程。

图解指南

参考文献

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

本文还参考了以下技术资料 Kintek Furnace 知识库 .