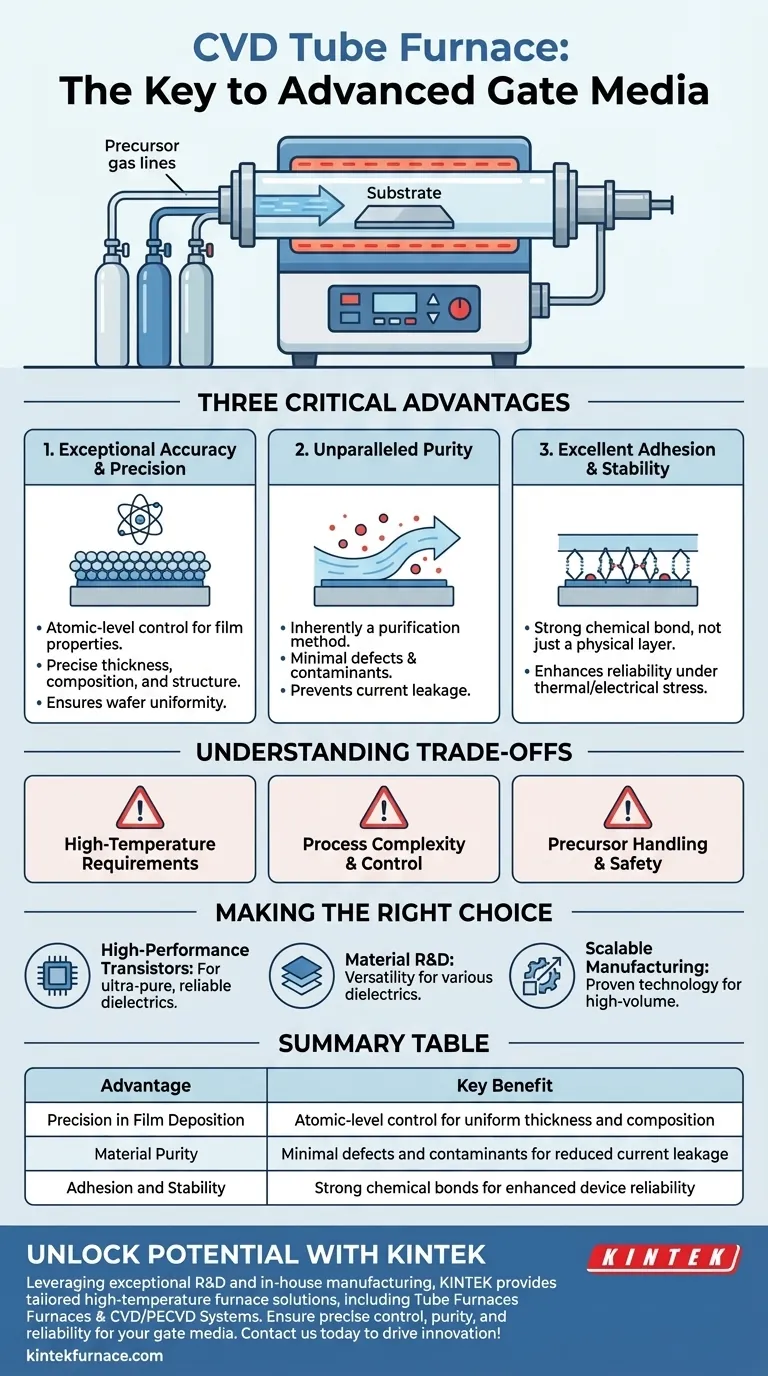

化学气相沉积(CVD)管式炉在制备栅极电介质材料方面具有显著优势,特别是在半导体和纳米技术应用领域。这些系统可精确控制薄膜特性、实现高纯度沉积和出色的材料粘附性--所有这些对于栅极电介质性能都至关重要。它们在处理不同样品尺寸和实验条件方面的多功能性进一步提升了其在研究和生产环境中的价值。

要点说明:

-

精确工艺控制,实现最佳薄膜特性

- CVD 管式炉可精确调节沉积参数(温度、气体流量、压力),从而定制电介质薄膜的厚度、成分和结晶结构。

- 先进的多级可编程控制器可将温度稳定性保持在 ±1°C 以内,确保获得对半导体器件一致性至关重要的可重复结果。

- 举例说明:为先进晶体管栅极生长具有可控界面层的超薄高κ介质层(如 HfO₂)。

-

高纯度材料沉积

- 前驱体气体的高温分解(通常为 300°C-1200°C)可挥发杂质,确保薄膜无污染。

- 化学反应可选择性地沉积目标元素(例如,硅₂电介质中的硅来自硅烷),避免了可能影响绝缘性能的无用掺杂物。

- 封闭管式设计可防止在原子层沉积 (ALD) 等敏感过程中受到外部污染。

-

卓越的薄膜附着力和可靠性

- 原位等离子处理或热退火选项可增强电介质-半导体界面的结合,减少电荷捕获点。

- 沉积后工艺(如在同一个 cvd 管式炉中进行快速热退火 ) 提高薄膜密度和化学计量,直接影响设备的使用寿命。

-

实验灵活性

- 可互换石英管(直径 25 毫米至 150 毫米)适用于从小型研发样品到生产规模晶片的各种基底。

- 模块化设计可与负载锁定系统集成,用于过渡金属二钴化物等对氧气敏感的材料。

- 快速换气系统可实现多层电介质叠层(如 Al₂O₃/HfO₂ 纳米层压板)的连续沉积。

-

运行效率

- 垂直配置可节省洁净室空间,同时可批量处理多个样品。

- 自动滑动机构(在某些型号中)允许快速热循环(>100°C/分钟)以形成稳定相,无需人工操作。

您是否考虑过这些功能如何满足您对电介质材料的具体要求?CVD 管系统结合了精密工程和可适应的配置,是开发从柔性显示器到量子计算组件等下一代电子设备不可或缺的工具。它们能够在实验室规模的灵活性与生产级的可重复性之间取得平衡,弥补了材料研究领域的一个关键缺口。

汇总表:

| 优势 | 主要优势 |

|---|---|

| 精确的过程控制 | ±1°C 的温度稳定性可实现可重复的超薄高κ介质层。 |

| 高纯度沉积 | 通过选择性前驱体分解(300°C-1200°C)形成无污染薄膜。 |

| 优异的粘附性 | 原位等离子体/退火选项可减少界面上的电荷捕获。 |

| 实验灵活性 | 可处理从研发样品到晶片(25 毫米-150 毫米管径)的基质。 |

| 运行效率 | 垂直设计节省空间;自动滑动实现快速热循环。 |

利用 KINTEK 先进的 CVD 管式炉优化栅极电介质研究!

凭借 20 多年的研发专业知识,我们为半导体和纳米技术实验室提供量身定制的解决方案。我们的内部制造确保了深度定制--无论您需要的是 ALD 集成、快速热处理还是可扩展的晶圆处理。

立即联系我们的工程师

讨论您的项目对高κ电介质、纳米层压材料或量子材料的具体要求。

您可能正在寻找的产品:

探索用于 CVD 监测的精密真空视口

使用高真空阀升级气体流量控制

使用碳化硅加热元件提高热均匀性

了解用于复杂涂层的旋转式 PECVD 系统

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备