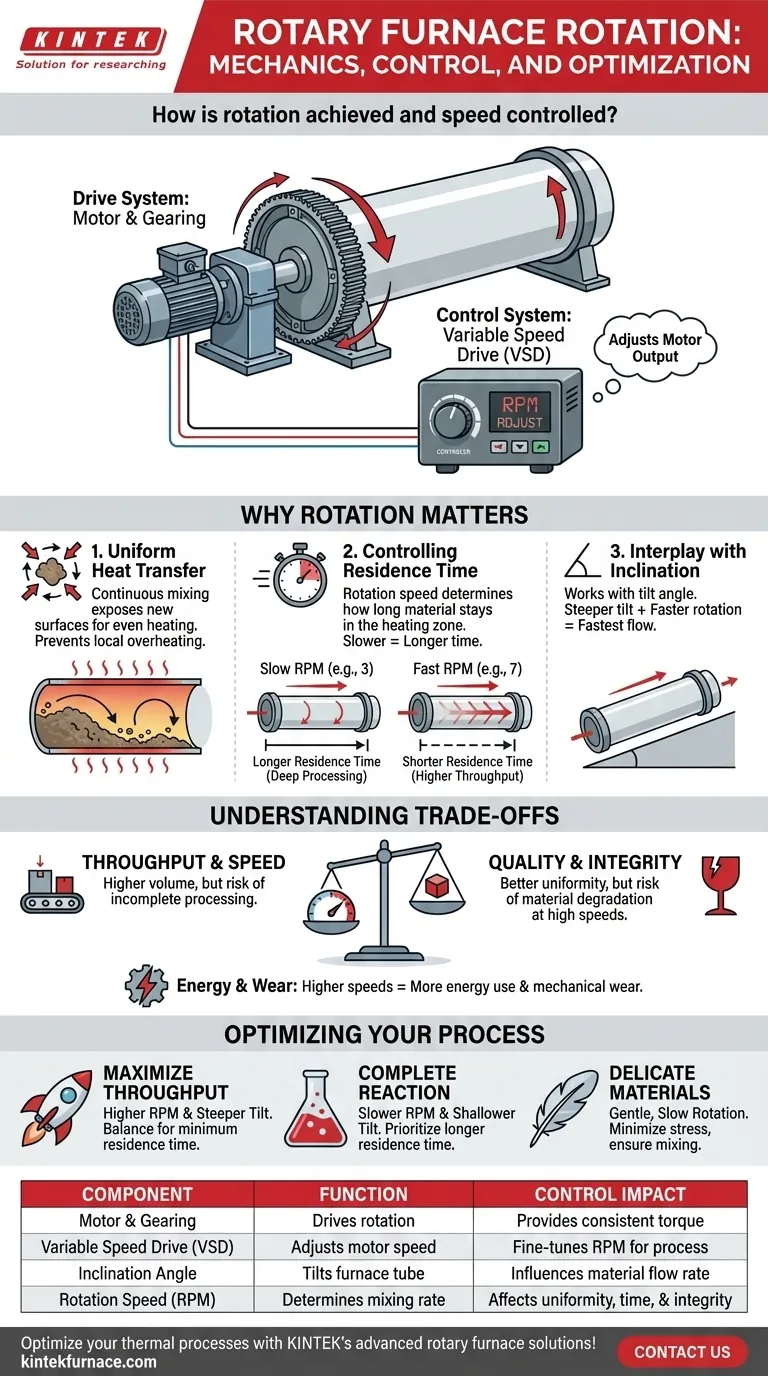

从本质上讲,回转窑的旋转由连接到驱动齿轮或支撑窑管的一组驱动辊的专用电机驱动。这种旋转速度由可变速度驱动器 (VSD) 精确控制,VSD 是一种电子控制器,可根据特定的工艺要求调节电机的输出。

旋转的机械系统很简单,但其真正的意义在于工艺控制。调整旋转速度,并结合窑体的倾斜角度,您可以直接控制物料混合、传热效率和停留时间——这三者是决定最终产品质量的支柱。

窑体旋转的机械原理

要了解如何控制过程,您必须首先了解实现该过程的组件。该系统在可靠性和精确调节方面经过了精心设计。

驱动系统:电机和齿轮传动

一个独立的电动机为旋转提供动力。该电机驱动固定在窑管外部的大齿圈,或者在某些设计中,驱动窑管所依靠的辊子。

这种直接驱动或辊驱动方法确保了扭矩的持续有力传输,能够平稳地转动沉重的窑体及其物料负载。

控制系统:可变速度驱动器 (VSD)

旋转系统的“大脑”是可变速度驱动器 (VSD)。这种电子设备调节提供给电机的电力的频率和电压。

通过调整 VSD,操作员可以无缝地增加或减少电机速度,实时改变窑体的每分钟转数 (RPM)。这使得可以在不停机的情况下对工艺进行微调。

为什么旋转是一个关键的工艺变量

控制旋转速度的能力不仅仅是一个特性;它对窑的功能至关重要。速度直接影响物料的行为和热处理的结果。

实现均匀传热

旋转的主要目的是连续混合和翻滚物料。这种动作不断地将新表面暴露给热源,无论是直接火焰还是加热的壁面。

如果没有旋转,顶部和边缘的物料会过热,而核心仍然处理不足。连续混合确保了从上到下的均匀加热,防止局部加热不足并确保反应一致。

控制物料停留时间

停留时间——物料在加热区内停留的时间——是热处理中最关键的参数之一。旋转速度是控制它的主要控制杆。

较慢的旋转(例如 3 RPM)会导致物料在原地翻滚更多,从而增加其停留时间,以实现更深层次的热渗透或更完整的化学反应。

较快的旋转(例如 7 RPM)有助于物料更快地通过窑管,增加产量,但会减少热量吸收的时间。

与倾斜角度的相互作用

旋转速度不是孤立存在的。它与窑体的倾斜角度(倾斜度)协同工作。

较陡的倾斜角度会使物料因重力作用而更快地流过窑体。较浅的角度会减慢其速度。旋转速度和倾斜角度的组合为您提供了对物料行程及其总热暴露的精确的两因素控制。

了解取舍

优化旋转需要平衡相互竞争的因素。仅仅将速度设置为最大或最小值通常不是正确的方法。

速度与停留时间

最主要的权衡是产量与处理质量之间的权衡。高 RPM 可以提高每小时处理的物料量,但如果停留时间过短,物料可能在未完全处理的情况下离开窑体。

均匀性与材料完整性

虽然翻滚对于均匀加热至关重要,但过高的旋转速度可能对易碎或磨蚀性材料有害。它可能导致不必要的降解、破损或粉尘产生,从而影响最终产品质量和收率。

能耗与机械磨损

以更高速度和更重负载运行驱动电机消耗更多能量。此外,更高的运行速度会增加齿圈、小齿轮、辊子和轴承的机械磨损率,从而导致更频繁的维护周期。

为您的工艺优化旋转

理想的旋转速度不是一个固定的数字;它是您的物料、您的设备和您期望结果的函数。

- 如果您的主要重点是最大化产量: 您可能会以较高的 RPM 运行,并与倾斜角度仔细平衡,以确保物料仍然达到处理所需的最小停留时间。

- 如果您的主要重点是实现完全的化学反应: 更长的停留时间至关重要,这要求较慢的旋转速度,并且通常需要较浅的窑体倾斜度,以最大化物料在热区中的时间。

- 如果您的主要重点是处理精细材料: 需要温和、缓慢的旋转,以最大限度地减少机械应力和破损,同时仍然提供均匀加热所需的混合。

将旋转系统视为一个动态的过程杠杆,而不是一个固定的机构,是释放回转窑全部潜力的关键。

摘要表:

| 组件 | 功能 | 控制影响 |

|---|---|---|

| 电机和齿轮传动 | 通过齿圈或辊子驱动旋转 | 提供扭矩以实现持续运动 |

| 可变速度驱动器 (VSD) | 电子调节电机速度 | 能够微调 RPM 以优化工艺 |

| 倾斜角度 | 倾斜窑管以影响物料流动 | 与速度协同工作以控制停留时间和产量 |

| 旋转速度 (RPM) | 决定物料的翻滚和混合速率 | 影响传热均匀性、反应完整性和材料完整性 |

通过 KINTEK 的先进回转窑解决方案优化您的热处理工艺! 我们利用卓越的研发和内部制造能力,为各种实验室提供高性能的窑炉,例如回转窑、马弗炉、管式炉、真空与气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,从而提高效率和产品质量。立即联系我们,讨论我们如何为您量身定制解决方案!

图解指南