从根本上讲,确定加热器的功率需求涉及计算完成一项任务所需的总能量,然后将该能量除以完成任务所需的时间。此计算必须考虑加热物质的初始能量、相变(如熔化或沸腾)所需的任何能量,以及抵消散失到环境中的热量所需的持续能量。

关键的见解是,选择加热器不仅仅是为了达到目标温度。它是关于设计一个能量系统,该系统能够克服初始惯性(启动),然后在所需的时间范围内精确平衡持续的热损失(维护)。

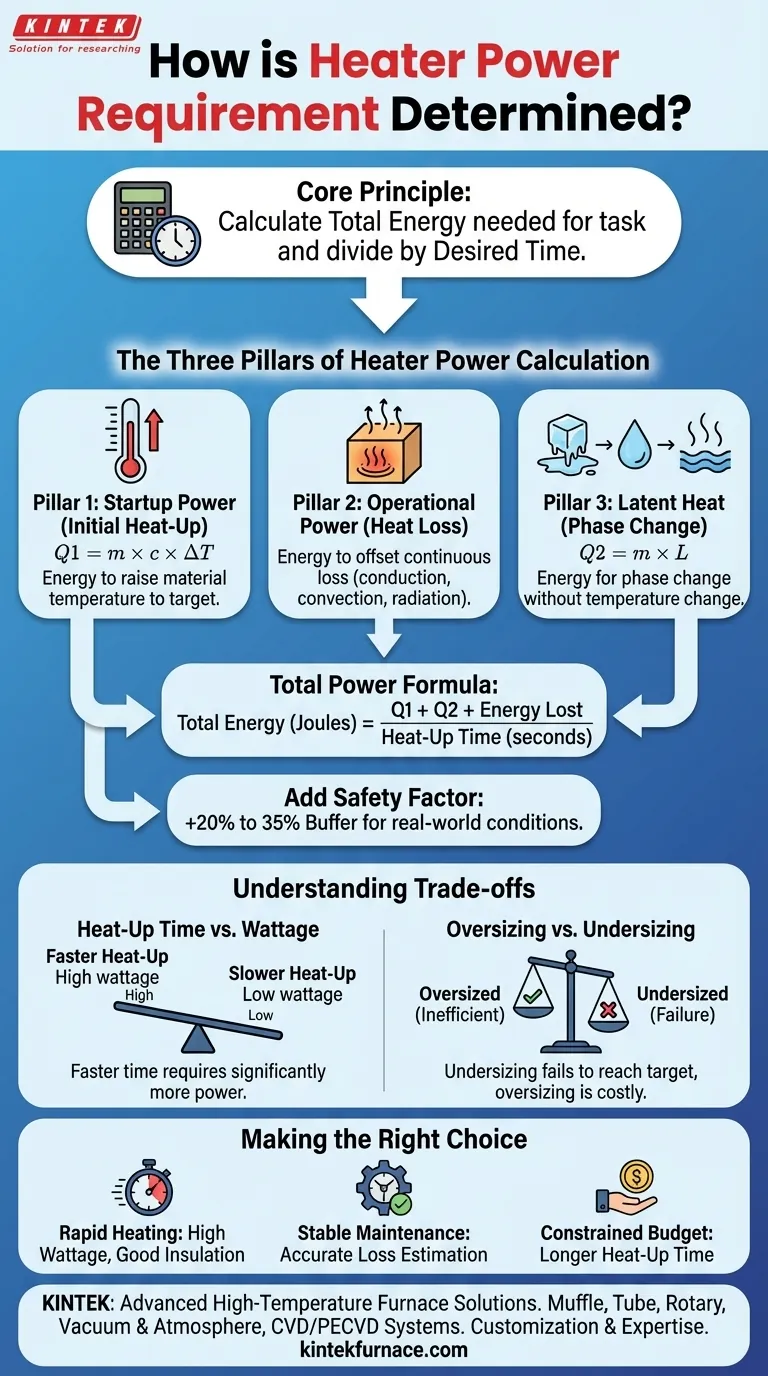

加热器功率计算的三大支柱

要准确确定所需功率,您必须计算三个不同物理过程所需的能量。当将这些能量的总和与您期望的加热时间相乘时,即可得出您所需的瓦特功率。

支柱 1:启动功率(初始加热)

这是将材料温度从起始点升高到最终目标温度所需的能量。

它使用显热公式计算:Q1 = m × c × ΔT

- m:您正在加热的材料的质量(例如,以千克为单位)。

- c:材料的比热,即其储存热量的能力。此值对于每种物质(水、钢、油等)都是独一无二的。

- ΔT:所需的温度变化(最终温度 - 初始温度)。

支柱 2:运行功率(热损失)

一旦达到目标温度,加热器的作用是补充不断散失到较冷环境中的热量。

这种持续的热损失通过传导、对流和辐射发生。准确计算这一点很复杂,但它是维持稳定温度的关键因素。这种能量需求通常以速率表示(例如,瓦特或 BTU/小时)。

支柱 3:潜热(相变)

如果过程涉及相变,例如固体熔化或液体沸腾,您必须考虑潜热。

这是在不改变材料温度的情况下改变材料状态所需的大量能量。计算公式为:Q2 = m × L

- m:发生相变的材料的质量。

- L:该特定物质的熔化潜热(用于熔化)或汽化潜热(用于沸腾)。

整合所有要素:总功率公式

了解了各个能量需求后,您可以计算所需的总功率。

步骤 1:计算总能量

首先,将初始启动和任何相变所需的能量相加。您还需要估算在加热期间将损失的总热量。

总能量(焦耳)= Q1(启动)+ Q2(相变)+ 启动期间损失的能量

步骤 2:将能量转换为功率

功率就是能量除以时间。要找到所需的瓦特功率,请将总能量(以焦耳为单位)除以您期望的加热时间(以秒为单位)。

功率(瓦特)= 总能量 / 加热时间(秒)

这为您提供了满足需求所需的原始功率,没有任何缓冲。

步骤 3:添加安全系数

您绝不应为精确计算的瓦数指定加热器。电压波动和未计入的热损失等实际条件需要一个缓冲。

行业标准做法是为最终计算功率添加 20% 到 35% 的安全系数。这确保了加热器在非理想条件下能够可靠运行。

理解权衡

选择加热器涉及平衡相互竞争的优先事项。理解这些权衡是做出客观决策的关键。

加热时间与瓦数

关系很简单:更快的加热时间需要显著更多的功率。将加热时间缩短一半几乎可以将所需瓦数增加一倍,从而增加加热器的成本和支持它所需的电气基础设施。

过大尺寸与过小尺寸

过小尺寸是严重的失败。尺寸过小的加热器可能永远达不到目标温度,或者需要过长的时间才能达到,尤其是在寒冷环境中。

过大尺寸不那么关键,但效率低下。它会导致更高的初始成本,并可能导致温度超过目标,需要更复杂的控制来防止温度波动。

准确计算损失的挑战

计算初始启动和潜热能量是直截了当的。过程中最困难和最容易出错的部分是准确估算运行期间的持续热损失,因为它在很大程度上取决于绝缘、环境温度和空气流动。

为您的应用做出正确选择

使用您的主要目标来指导您的最终决定。

- 如果您的主要重点是快速加热:投资于高瓦数加热器,但也要优先考虑出色的绝缘,以最大程度地减少后期温度维护所需的功率。

- 如果您的主要重点是稳定的温度维护:努力准确估算运行热损失,并选择一个舒适地超过该值的加热器。

- 如果您的主要重点是预算受限:准备接受更长的加热时间,因为这将直接降低所需瓦数和加热器的初始成本。

通过系统地考虑系统中每个能量需求,您可以指定一个既有效又高效的加热器,以实现您的精确目标。

总结表:

| 组件 | 描述 | 公式 |

|---|---|---|

| 启动功率 | 将材料加热到目标温度所需的能量 | Q1 = m × c × ΔT |

| 运行功率 | 抵消持续热损失所需的能量 | 根据绝缘和环境估算 |

| 潜热 | 相变(例如,熔化、沸腾)所需的能量 | Q2 = m × L |

| 总功率 | 能量总和除以加热时间 | 功率 = 总能量 / 时间 |

| 安全系数 | 用于实际条件的缓冲 | 在计算功率上增加 20-35% |

为您的实验室加热器功率计算而烦恼?KINTEK 凭借卓越的研发和内部制造,提供先进的高温炉解决方案,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们精确满足您独特的实验要求。立即联系我们,优化您的加热过程并提高效率!

图解指南