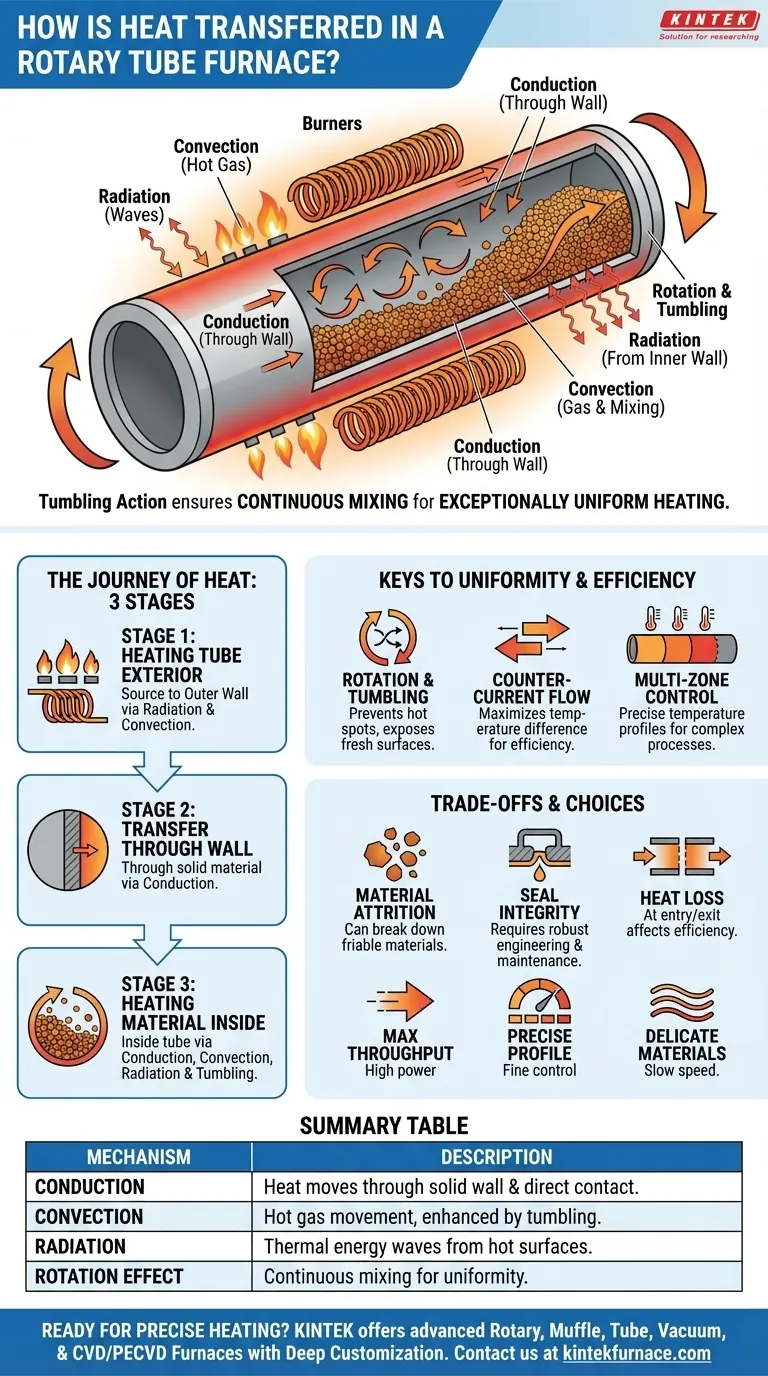

在旋转管式炉中,热量从外部加热元件或燃烧器传递到旋转的管壁,然后从热管壁传递到管内材料。这个过程依赖于传导、对流和辐射的组合,而管的旋转确保材料不断混合,从而实现异常均匀的加热。

加热散装固体或粉末的核心挑战是确保每个颗粒都能达到目标温度而不会过热。旋转管式炉通过将多模式热传递与连续机械搅拌相结合来解决这个问题,从而创造了一个高效且高度均匀的热处理环境。

热量的旅程:从源头到样品

要了解炉子的有效性,我们必须追踪热能从其起源到被加工材料的路径。这分为三个不同的阶段。

阶段 1:加热管外部

该过程始于热源,通常是围绕炉管的电加热元件或燃气燃烧器。

热量主要通过热辐射(能量以电磁波形式传播)和对流(热量由腔室内热空气或燃烧气体的流动携带)从该源头传递到管的外壁。

阶段 2:穿过管壁的传递

一旦管外壁变热,热能就必须传导到内表面。

这种传递几乎完全通过传导发生,因为热量直接穿过管壁的固体材料(无论是金属、石英还是陶瓷)进行移动。

阶段 3:加热管内材料

这是最关键的阶段,炉子的设计在此真正发挥作用。管的旋转同时促进了三种传递机制。

- 传导:与管壁内表面直接接触的材料通过传导被加热。

- 对流:随着管的旋转,物料床被提升并翻滚。这种持续的混合将新的颗粒暴露给热壁,并允许它们在管内任何热气体或受控气氛中移动,从而促进对流传热。

- 辐射:管内壁的热表面将热能直接辐射到下方物料床的表面。

持续的翻滚作用是关键,它确保颗粒不会静止不动,否则会导致热量分布不均。

均匀性和效率的关键

旋转管式炉的有效性不仅仅在于传热模式,还在于设计如何操纵这些模式以实现特定目标。

旋转和翻滚的作用

旋转的主要目的是确保均匀加热。通过不断提升和混合材料,炉子可以防止热点,并确保每个颗粒随着时间的推移都能暴露于热源。

这种搅拌不断地向加热提供新鲜的材料表面层,与静态床相比,极大地提高了过程的整体速率和均匀性。

逆流的优势

在许多工业设计中,加热气体被设计成与材料的流动方向相反(逆流)。

这种配置效率很高,因为它在整个炉管长度上保持了热气体和较冷材料之间尽可能大的温差,从而最大化了热交换速率。

用于精度的多区域控制

先进的炉子通常沿管的长度划分为多个独立控制的加热区。

这使操作员能够创建精确的温度曲线,从而实现复杂的过程,这些过程要求材料在通过炉子时具有特定的加热、浸渍和冷却速率。

了解固有的权衡

尽管旋转管式炉设计非常有效,但也存在必须进行管理的实际挑战。

材料磨损

确保均匀加热的翻滚作用也可能导致易碎或精细的材料分解,产生粉尘或改变颗粒大小。必须仔细优化旋转速度和填充水平,以最大限度地减少这种影响。

气氛和密封完整性

与静态炉相比,维持一个完全密封的受控气氛(如惰性气体或真空)更为复杂。进料口和出料口的旋转密封是潜在的机械故障和泄漏点,需要稳健的工程设计和定期维护。

进出口处的热损失

进料端和出料端的开口,以及密封件,可能是显著的热损失源。这可能会影响整体能源效率,并使控制管两端温度曲线变得更加困难。

为您的工艺做出正确的选择

旋转管式炉的最佳使用完全取决于您的主要加工目标。

- 如果您的主要重点是最大的吞吐量: 优先选择具有高效逆流气体和高功率加热区的設計,以尽快推动热量传递。

- 如果您的主要重点是精确的温度曲线: 选择具有多个独立控制加热区和精确控制管旋转速度的炉子。

- 如果您的主要重点是加工精细材料: 小心地控制旋转速度和倾斜角度,以实现温和的级联运动而不是剧烈翻滚,从而最大限度地减少磨损。

最终,旋转管式炉通过将静态加热问题转变为动态问题而表现出色,利用机械运动来实现无与伦比的热均匀性。

摘要表:

| 热传递机制 | 描述 |

|---|---|

| 传导 | 热量通过固体管壁和与材料的直接接触移动。 |

| 对流 | 热气体或空气通过运动传递热量,并通过材料翻滚得到增强。 |

| 辐射 | 热能以电磁波的形式从热表面辐射到材料上。 |

| 旋转效果 | 确保连续混合,以实现均匀加热和效率。 |

准备在您的实验室中实现精确且均匀的加热吗? KINTEK 利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括旋转炉、马弗炉、管式炉、真空与气氛炉以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们为满足您的独特实验需求量身定制产品。立即联系我们,讨论我们的炉子如何提高您的材料加工效率和结果!

图解指南

相关产品

- 分体式多加热区旋转管式炉 旋转管式炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉