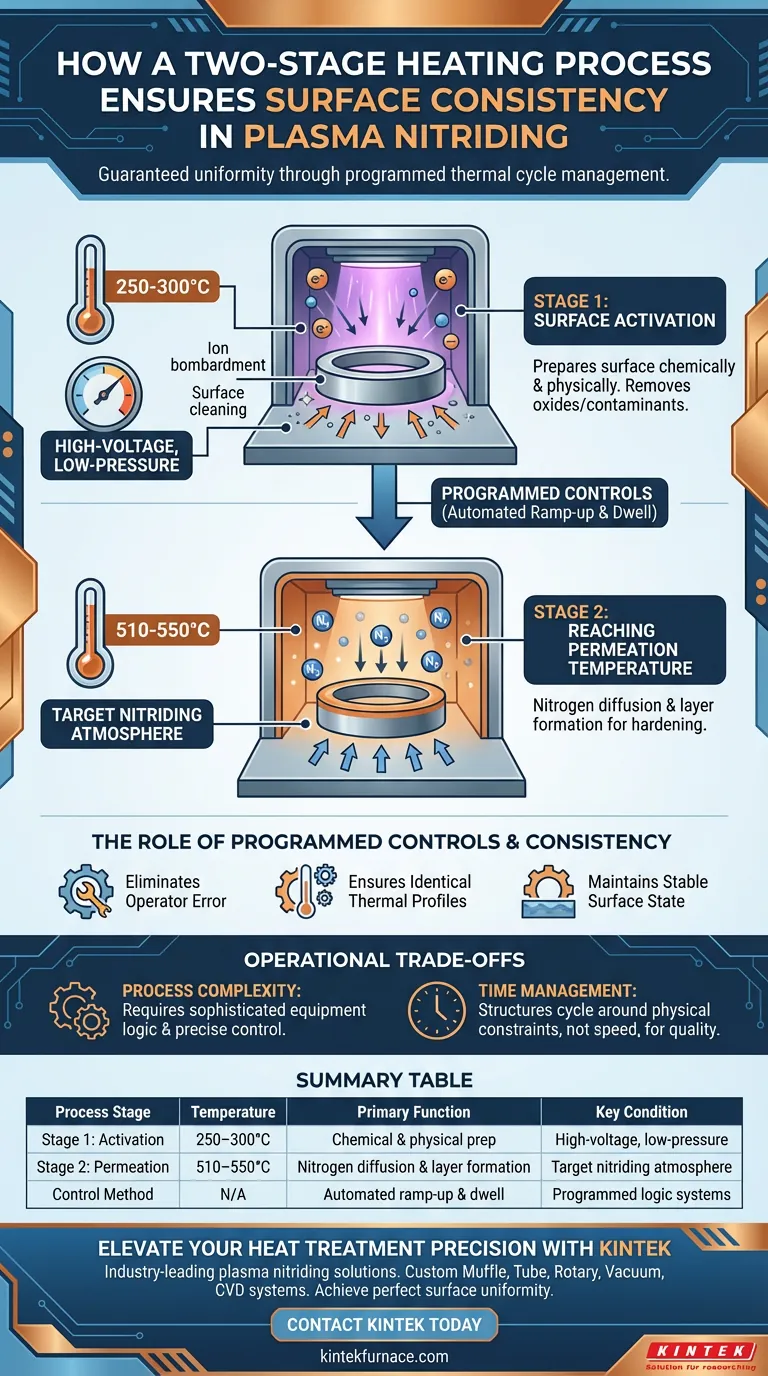

等离子渗氮中的两阶段加热工艺通过程序化控制来实现,严格管理热循环以保证均匀性。该方法将加热曲线分为两个不同的阶段:初始表面激活阶段(在 250–300°C 下,高电压、低压条件下进行),然后是上升到最终渗透温度 510–550°C 的第二阶段。

通过将表面激活与最终加热阶段分离,这种分步方法可以防止在快速单阶段加热过程中可能出现的 the thermal and chemical inconsistencies。它确保工件以均匀的表面状态进入最终渗氮阶段,这对于可预测的硬化结果至关重要。

两阶段循环的机械原理

第一阶段:表面激活

该过程开始于将工件放置在为制备材料而设计的特定环境中。

设备建立高电压、低压气氛。

在此阶段,温度升高到 250 至 300 摄氏度的中等范围。

此阶段侧重于“激活”表面,确保其在化学和物理上已准备好在后续过程中接受氮扩散。

第二阶段:达到渗透温度

一旦表面成功激活,设备将过渡到第二阶段。

温度进一步升高,直到达到目标渗透范围 510 至 550 摄氏度。

这是实际渗氮(氮扩散)最有效发生的温度。

通过精度确保一致性

程序化控制的作用

此方法成功完全依赖于自动化,而不是手动调整。

程序化控制管理阶段之间的过渡,确保以定义的速率执行升温速率和保温时间。

这消除了操作员错误,并确保每个批次都经历完全相同的热处理曲线。

稳定表面状态

此两阶段方法的首要工程目标是稳定性。

通过在激活阶段停止加热过程,设备确保工件的表面状态在复杂几何形状上保持一致。

这可以防止核心和表面处于截然不同的状态,或者杂质干扰渗氮层形成的情况。

理解操作权衡

工艺复杂性

实施两阶段工艺需要能够进行复杂逻辑和精确环境控制的设备。

简单、单阶段的炉子无法在没有大量手动干预的情况下复制这种分步激活,这会带来风险。

时间管理

这种分步方法本质上是围绕物理约束而不是纯粹速度来构建循环时间的。

虽然它保证了质量,但激活阶段(250–300°C)的强制保温时间意味着在不牺牲表面一致性的情况下,无法任意匆忙完成总循环。

为您的目标做出正确选择

要有效地利用此加热策略,您必须将设备能力与您的材料要求相匹配。

- 如果您的主要重点是表面均匀性:优先选择具有强大程序化控制能力的设备,这些设备能够自动实现激活和渗透阶段之间的高压过渡。

- 如果您的主要重点是工艺验证:确保您的热处理曲线能够将 250–300°C 的保温时间与 510–550°C 的最终保温时间分开记录,以验证激活已发生。

加热曲线的精度是最终硬化层一致性的单一最大预测因子。

摘要表:

| 工艺阶段 | 温度范围 | 主要功能 | 关键条件 |

|---|---|---|---|

| 第一阶段:激活 | 250–300°C | 化学和物理表面制备 | 高电压、低压 |

| 第二阶段:渗透 | 510–550°C | 氮扩散和层形成 | 目标渗氮气氛 |

| 控制方法 | 不适用 | 自动升温和保温时间 | 程序化逻辑系统 |

使用 KINTEK 提升您的热处理精度

不要满足于不一致的硬化结果。KINTEK 提供行业领先的等离子渗氮解决方案,并得到专家研发和先进制造的支持。无论您需要马弗炉、管式炉、旋转炉、真空炉还是 CVD 系统,我们的设备都可以完全定制,以满足您独特的材料要求和两阶段加热需求。

我们的系统使实验室和工业专业人员能够实现完美的表面均匀性和可预测的硬化深度。立即联系 KINTEK 讨论您的定制炉需求,了解我们的程序化控制技术如何改变您的生产质量。

图解指南

参考文献

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 火花等离子烧结 SPS 炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 用于实验室排胶和预烧结的高温马弗炉