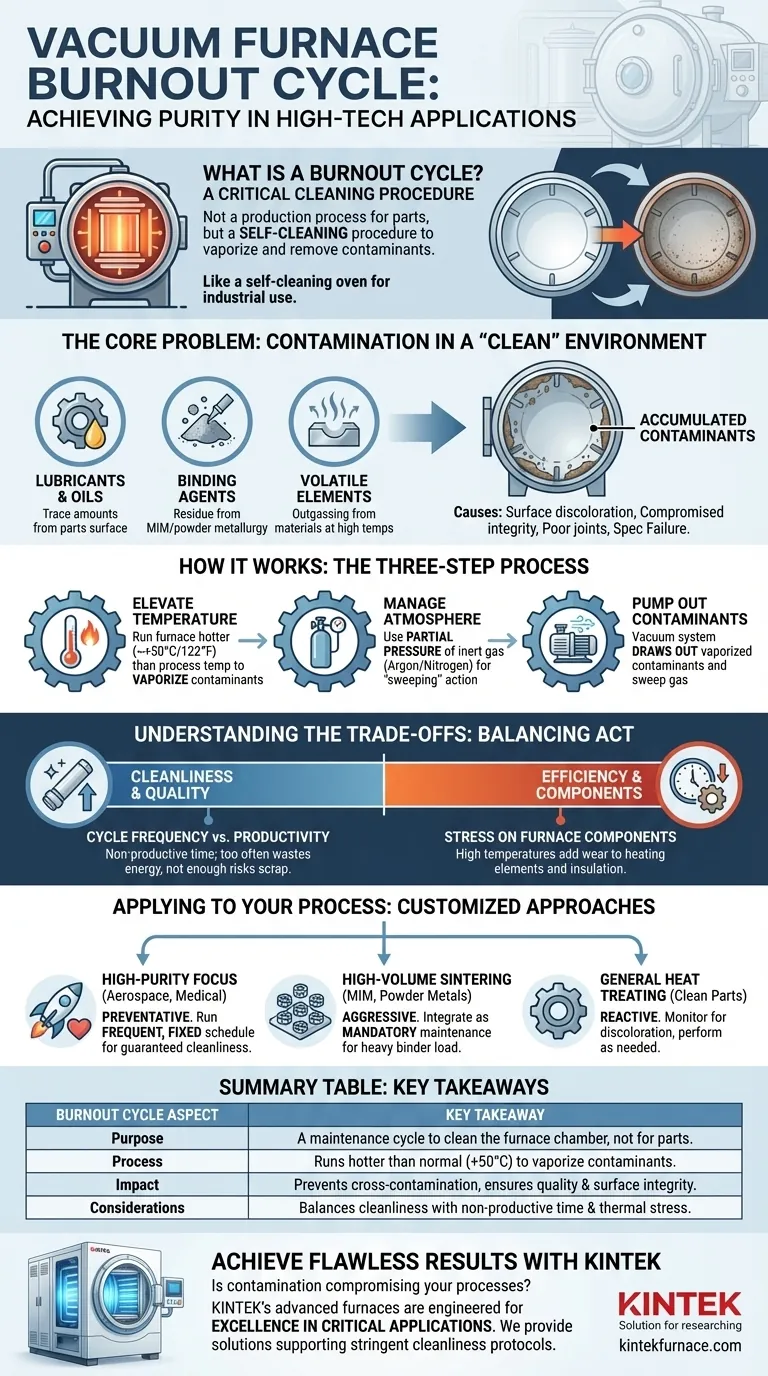

在真空炉中,燃尽循环是一种定期的、无零件在炉内进行的高温维护运行。其目的是汽化并清除前一批次处理周期中积聚在炉膛内的污染物,从而确保未来高质量工作所需的清洁度。

燃尽循环不是用于处理零件的生产过程;它是对炉体本身的关键清洁程序。可以将其视为一个自清洁烤箱循环,但适用于高科技工业环境,旨在维护真空气氛的完整性并防止批次间的交叉污染。

核心问题:在“洁净”环境中的污染

真空炉的主要优势在于它能够在受控环境中加热材料,避免引起氧化和污染的氧气和其他气体。然而,随着时间的推移,炉膛内部的“洁净”环境不可避免地会变脏。

污染物从何而来?

即使经过细致的准备,污染物仍会进入炉内。常见的来源包括:

- 润滑剂和油品:零件表面残留的微量切削液或成型油。

- 粘合剂:粉末冶金或金属注射成型(MIM)中使用的材料,它们在加工过程中会烧掉,留下残留物。

- 挥发性元素:被加工的材料在高温下会释放出某些元素(称为“放气”过程),这些元素随后沉积在炉内较冷的表面上。

污染的影响

如果这些积聚的沉积物不被清除,它们将在随后的加热循环中汽化。然后它们可能会重新沉积到新的、洁净的零件批次上。

这可能导致严重的质量控制问题,例如表面变色、结构完整性受损、钎焊或焊接接头不良,以及无法满足严格的行业规范(例如在航空航天或医疗应用中)。

燃尽循环的工作原理

燃尽循环是一个简单但必不可少的流程,旨在逆转这种污染物的积累。

提高温度

基本原理是将炉温运行得比其正常工作温度更高。一个常见的准则是将燃尽温度设置得比您通常运行的最高温度高出约 50°C (122°F)。

这种升高的温度确保了附着在炉壁、绝缘材料和夹具上的任何污染物都被完全汽化,将它们从固体沉积物转变为气体。

管理气氛

该循环可以在深真空下运行,或者更有效地,在氩气或氮气等惰性气体的分压下运行。

使用分压会产生“扫气”作用。惰性气体的缓慢、受控流动有助于将汽化的污染物从热区携带到真空泵,从而提高清洁过程的效率。

抽出污染物

炉子的真空泵系统是最后一块拼图。它会主动将汽化的污染物和任何扫气从腔室中抽出,将其永久性地从系统中清除。这样可以使炉膛内部保持清洁,为下一次生产运行做好准备。

了解权衡

尽管至关重要,但燃尽循环并非没有成本和考虑因素。它代表了清洁度与运行效率之间的平衡。

循环频率与生产力

燃尽循环是非生产时间。炉子在运行,消耗能源,并承受热应力,但它没有生产零件。关键在于确定正确的频率。运行得太频繁会浪费时间和能源;运行得不够频繁则有因污染而报废昂贵零件的风险。

对炉体部件的应力

以高于正常加工范围的温度运行炉子会对加热元件、绝缘材料和热区结构造成额外的热应力。这是维护的必要部分,但它确实会影响这些部件在其使用寿命内的磨损。

特定工艺需求

您的工艺的“脏污”程度决定了燃尽的必要性。用于烧结带有重型粘合剂零件的炉子,将需要比用于简单退火非常洁净零件的炉子更频繁和更积极的燃尽循环。

如何将其应用于您的工艺

您对燃尽循环的处理方法应由您的特定零件、工艺和质量要求决定。

- 如果您的主要重点是高纯度应用(航空航天、医疗):按频繁的固定时间表运行预防性燃尽循环,以保证零件的清洁度并消除任何污染风险。

- 如果您的主要重点是大批量烧结(MIM、粉末金属):将积极的燃尽循环作为常规维护协议的必要组成部分,以管理大量的粘合剂残留物。

- 如果您的主要重点是洁净零件的一般热处理:监测零件是否出现变色或表面污染的早期迹象,并在需要时进行反应性燃尽循环。

最终,掌握燃尽循环是充分利用真空炉潜力和实现始终如一的完美结果的关键。

总结表:

| 燃尽循环方面 | 关键要点 |

|---|---|

| 目的 | 一种清洁炉膛的维护循环,而不是零件的生产过程。 |

| 过程 | 运行温度高于正常循环(通常高 50°C),以汽化并去除积聚的污染物。 |

| 影响 | 防止批次间的交叉污染,确保零件质量和表面完整性。 |

| 考虑因素 | 在炉体清洁度、非生产时间和部件热应力之间取得平衡。 |

通过专为纯度而设计的炉子实现完美结果

污染是否正在损害您的增值热处理过程?正确的炉体设计是确保洁净、可靠环境的第一步。

KINTEK 的先进高温炉专为关键应用中的卓越性能而设计。我们利用卓越的研发和内部制造能力,为各种实验室提供真空和气氛炉解决方案,以支持严格的清洁协议。我们的产品线,包括真空与气氛炉、CVD/PECVD 系统等,辅以强大的深度定制能力,可精确满足您独特的研究和生产要求。

让我们帮助您消除污染风险,并实现一致的高纯度结果。

立即联系 KINTEK 讨论如何根据您的具体需求定制我们的解决方案。

图解指南