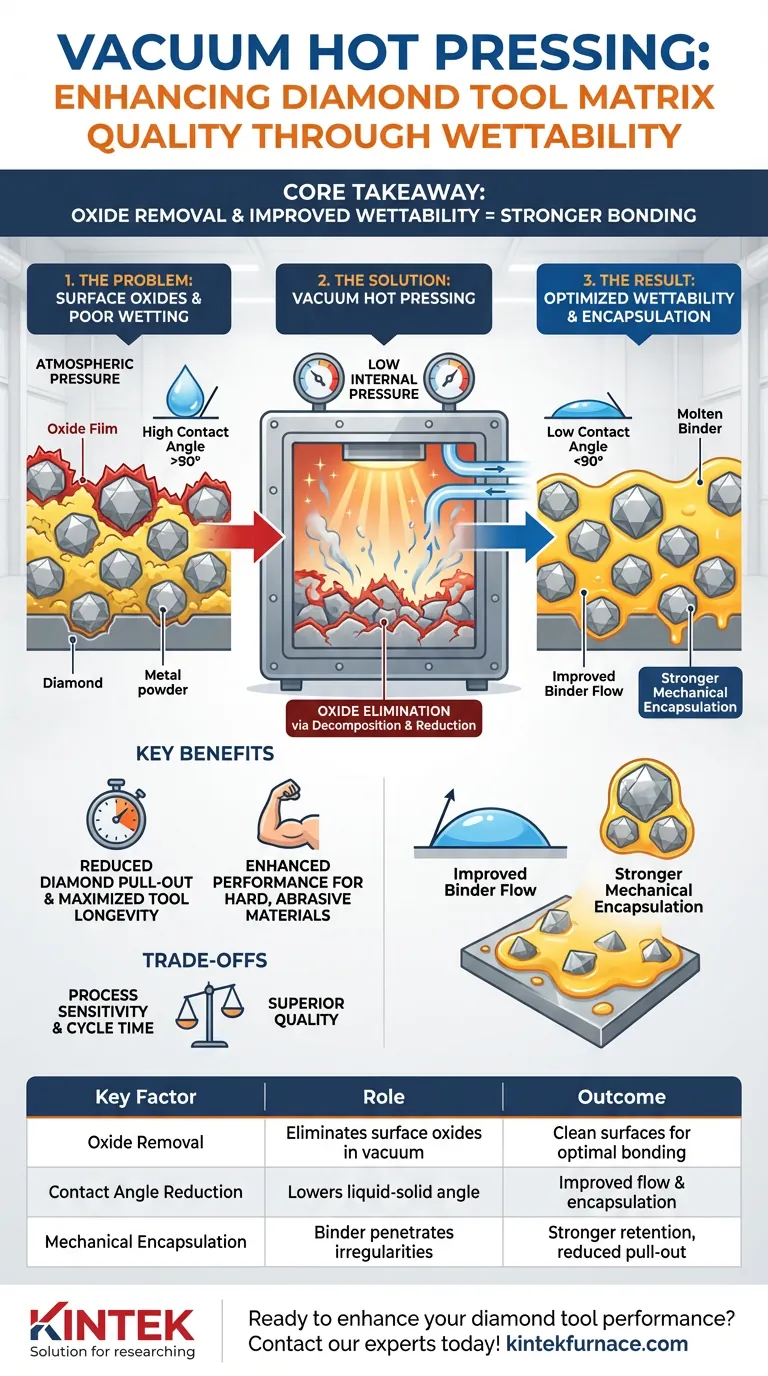

真空热压通过降低内部压力来净化烧结环境,特别是去除粉末表面的氧化膜,从而提高基体质量。这种净化降低了液-固界面的接触角,使熔融的结合剂金属能够有效地铺展并紧密地包裹金刚石颗粒。

核心要点 表面氧化物的存在是金属与金刚石牢固结合的主要障碍。真空热压通过分解和还原消除这些氧化物,将结合剂转化为高流动性介质,能够完全“润湿”金刚石骨架,而不仅仅是将其包围。

净化机制

消除氧化物屏障

在标准的烧结环境中,金属粉末和金刚石表面通常会保留一层薄薄的氧化物。这些氧化物充当物理屏障,阻止熔融的结合剂与金刚石结合。

低内压的作用

真空热压降低了烧结室的内部压力。这种低压环境有利于这些氧化膜的分解和挥发,从而有效地剥离阻碍粘附的杂质。

利用还原环境

除了简单的蒸发,该工艺通常还会创造一个还原环境。这会积极地与金属氧化物反应并还原它们,确保在粘合阶段开始之前原材料是化学纯净的。

改变表面物理性质

降低接触角

润湿性由液体与固体表面之间的“接触角”定义。高接触角会导致液体成珠(润湿性差),而低接触角会导致液体铺展(润湿性好)。

优化液-固界面

通过净化金刚石和金属粉末的表面,真空热压显著降低了接触角。这确保了结合剂金属不仅仅是停留在金刚石的顶部,而是流过它,渗透到微观的表面不规则处。

加强机械封装

这种改进的流动性带来了卓越的封装效果。金刚石被牢固地固定在基体中,大大降低了在高应力切削操作中过早“拔出”的可能性。

理解权衡

工艺敏感性

虽然真空热压能产生卓越的结果,但它也带来了复杂性。设备需要严格维护以确保密封完整性;即使是微小的真空泄漏也会重新引入氧气,从而抵消润湿性优势。

周期时间的影响

与大气压压制相比,实现高真空并确保完全氧化物挥发可能会延长周期时间。制造商必须在最大保持强度的需求与生产吞吐量要求之间取得平衡。

为您的生产做出正确选择

要确定真空热压是否是您特定应用的正确解决方案,请考虑您的性能指标:

- 如果您的主要关注点是工具寿命:优先选择真空热压以最大化金刚石的保持力,这可以防止昂贵的金刚石因过早拔出而浪费。

- 如果您的主要关注点是切割坚硬、磨蚀性材料:使用此方法可确保基体不含脆性氧化物,从而提供重型应用所需的韧性。

通过确保结合剂真正润湿金刚石,您就从简单的机械混合物转变为完全集成的复合材料。

总结表:

| 关键因素 | 在提高基体质量中的作用 | 结果 |

|---|---|---|

| 氧化物去除 | 在真空中通过分解/还原消除表面氧化物 | 化学纯净的表面,实现最佳结合 |

| 接触角降低 | 通过表面净化降低液-固接触角 | 改善结合剂流动和金刚石封装 |

| 机械封装 | 确保结合剂渗透金刚石表面不规则处 | 更强的金刚石保持力,减少拔出 |

| 工艺敏感性 | 需要维持真空完整性以防止氧气重新引入 | 通过适当的设备维护获得持续的高质量结果 |

准备好通过卓越的基体质量来提升您的金刚石工具性能了吗?

在 KINTEK,我们的真空热压系统经过精心设计,可提供最佳结合剂-金刚石润湿性所需的精确环境。我们拥有专业的研发和制造支持,提供马弗炉、管式炉、旋转炉、真空炉、CVD 系统以及其他实验室高温炉,所有这些都可以根据您的独特生产需求进行定制。

最大化您的工具寿命和切割效率——立即联系我们的专家,讨论我们的解决方案如何改变您的金刚石工具制造过程!

图解指南

相关产品

大家还在问

- 工业SPS与传统烧结SiC相比有何优势?优越的密度和细晶结构

- 真空热压炉的核心功能是什么?实现纳米铜近乎完美的致密化

- 为什么在SPS烧结Ti-6Al-4Zr-4Nb合金时需要氩气气氛?保护您的高性能钛合金

- 真空热压炉中精确的温度控制如何影响铝钛(Al-Ti)系统材料的微观结构?实现卓越的微观结构完整性

- 真空热压烧结与超声辅助铸造在碳纳米管/铝复合材料中的选择:哪种方法更合适?

- 使用脉冲电流烧结 (PCS) 处理 Ag2S1-xTex 的技术优势是什么?优化您的微观结构

- 火花等离子烧结 (SPS) 工艺中牺牲性嵌件的作用是什么?掌握复杂几何形状设计

- 为什么在SPS烧结透明材料时需要高真空环境?实现光学纯度