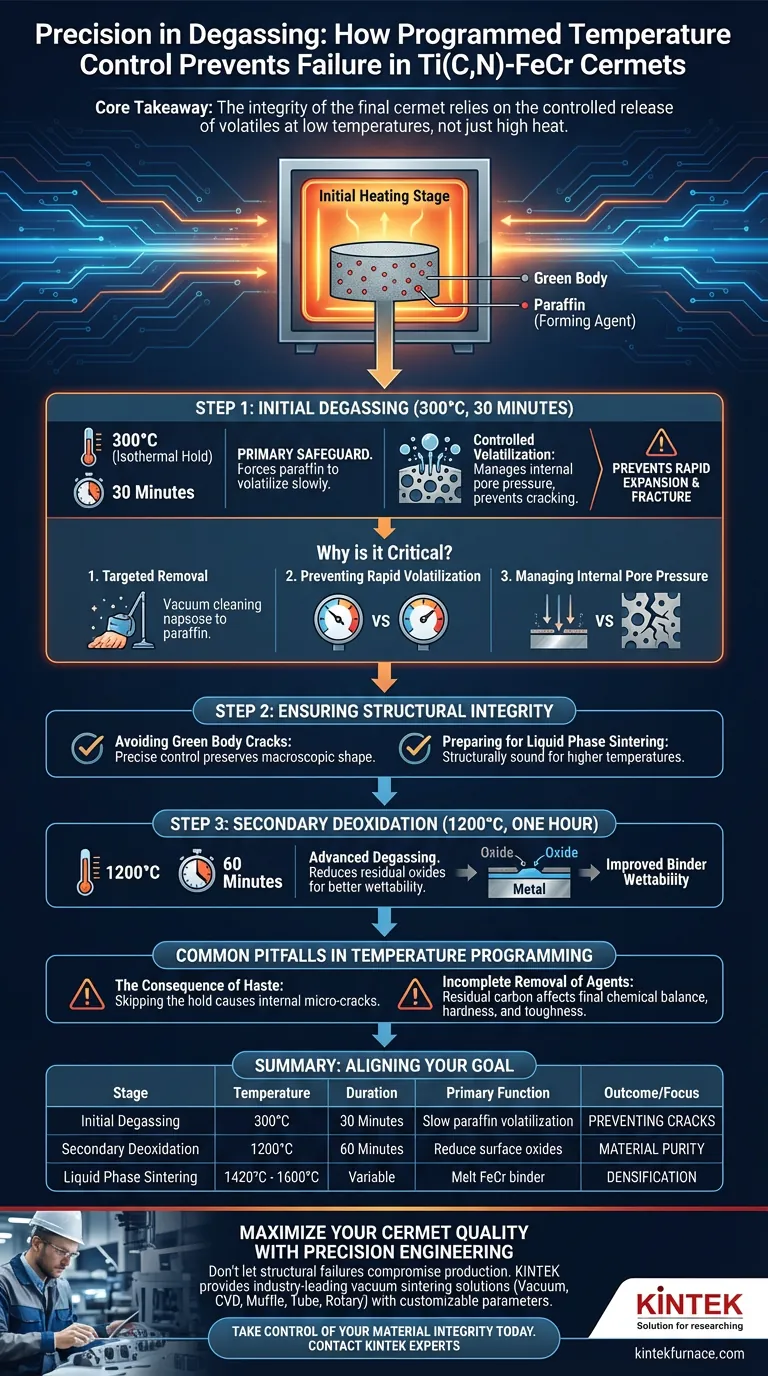

程序化控温是 Ti(C,N)-FeCr 金属陶瓷在初始加热过程中防止灾难性结构失效的主要保障。通过严格执行在 300°C 下保持 30 分钟的等温处理,炉子确保成型剂,特别是石蜡,能够缓慢去除。这种精确的控制可以防止气体快速膨胀,否则这种膨胀会在高温烧结开始前导致脆弱的“生坯”开裂。

核心要点 最终金属陶瓷的完整性不仅取决于高温,还取决于低温下挥发物的可控释放。专门的等温处理可让成型剂逸出,而不会产生导致微裂纹和部件失效的内部压力。

可控脱气的机理

要理解为什么这个阶段至关重要,必须了解压制粉末内部发生的物理变化。

目标性去除成型剂

在压制阶段,会添加石蜡等粘合剂来粘合粉末。在材料进入高温阶段之前,必须完全去除这些粘合剂。

真空烧结炉被编程为专门在300°C暂停升温过程。

防止快速挥发

如果温度上升过快,石蜡会几乎瞬间从固态转变为气态。这种快速的相变会在材料内部产生巨大的体积膨胀。

通过将温度稳定保持30 分钟,炉子迫使石蜡以可控的、缓慢的速度挥发。

控制内部孔隙压力

“生坯”(压制但未烧结的部件)是多孔但脆弱的。

可控挥发可确保这些孔隙内部的气体压力低于压坯的机械强度。

确保结构完整性

后续烧结阶段的成功完全取决于脱气阶段完成后部件的质量。

避免生坯开裂

不当脱气的最直接风险是开裂。如果气体逸出速率超过孔隙网络的流动能力,应力就会将材料物理撕裂。

精确的温度控制消除了这种风险,从而保持了部件的宏观形状。

为液相烧结做准备

一旦成型剂安全去除,材料的结构就足够稳定,可以承受更高的温度。

这种结构稳定性是后续阶段的先决条件,在这些阶段,炉温会升至1500°C–1600°C,以熔化 FeCr 粘合剂并使金属陶瓷致密化。

二次脱氧(高级脱气)

虽然主要脱气针对 300°C 的成型剂,但温度程序在较高温度下起到了二次净化作用。

减少残留氧化物

补充热控制包括在 1200°C 下进行一小时的等温处理。

该阶段促进热化学反应,减少粉末表面残留的氧杂质。

改善粘合剂润湿性

通过在真空中去除这些氧化物,该工艺提高了金属粘合剂对 Ti(C,N) 陶瓷相的润湿性。

这可确保在形成液相时,能够充分渗透并使材料致密化。

温度程序中的常见陷阱

严格遵守这些热工艺是必要的,因为加快工艺速度的权衡是严峻的。

仓促的后果

为了节省时间而跳过或缩短 300°C 的保温过程是一种得不偿失的做法。

加速此阶段几乎肯定会导致内部微裂纹,这些裂纹可能直到部件在最终应用中承受应力时才可见。

成型剂去除不完全

如果保温时间不足,石蜡中残留的碳可能会被困住。

这种污染会改变金属陶瓷的化学平衡,对在最终1420°C 至 1480°C烧结窗口中实现的硬度和韧性产生负面影响。

根据您的目标做出正确的选择

为了最大限度地提高 Ti(C,N)-FeCr 金属陶瓷的性能,您的炉子程序必须与特定的加工里程碑保持一致。

- 如果您的主要重点是防止开裂:优先考虑在 300°C 下保持 30 分钟,以确保石蜡成型剂缓慢、安全地释放。

- 如果您的主要重点是材料纯度:确保您的程序包含在 1200°C 下保持一小时,以减少表面氧化物并改善粘合剂润湿性。

- 如果您的主要重点是致密化:验证炉子能否在1500°C 至 1600°C范围内保持精确控制,以促进均匀的液相烧结。

金属陶瓷生产的成功取决于在初始加热阶段所表现出的耐心,而不仅仅是最终加热的强度。

总结表:

| 阶段 | 温度 | 持续时间 | 主要功能 |

|---|---|---|---|

| 初始脱气 | 300°C | 30 分钟 | 石蜡缓慢挥发,防止生坯开裂。 |

| 二次脱氧 | 1200°C | 60 分钟 | 还原表面氧化物,改善粘合剂润湿性。 |

| 液相烧结 | 1420°C – 1600°C | 可变 | 熔化 FeCr 粘合剂,实现完全致密化和硬度。 |

通过精密工程最大化您的金属陶瓷质量

不要让结构故障或杂质影响您的生产。KINTEK 提供行业领先的真空烧结解决方案,并拥有专家级研发和世界一流的制造支持。无论您需要真空、CVD、马弗炉、管式还是旋转系统,我们的高温炉均可完全定制,以满足您特定的脱气和烧结参数。

立即掌控您的材料完整性。 联系 KINTEK 的技术专家,了解我们的先进炉技术如何优化您的实验室或生产流程。

图解指南

参考文献

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

本文还参考了以下技术资料 Kintek Furnace 知识库 .