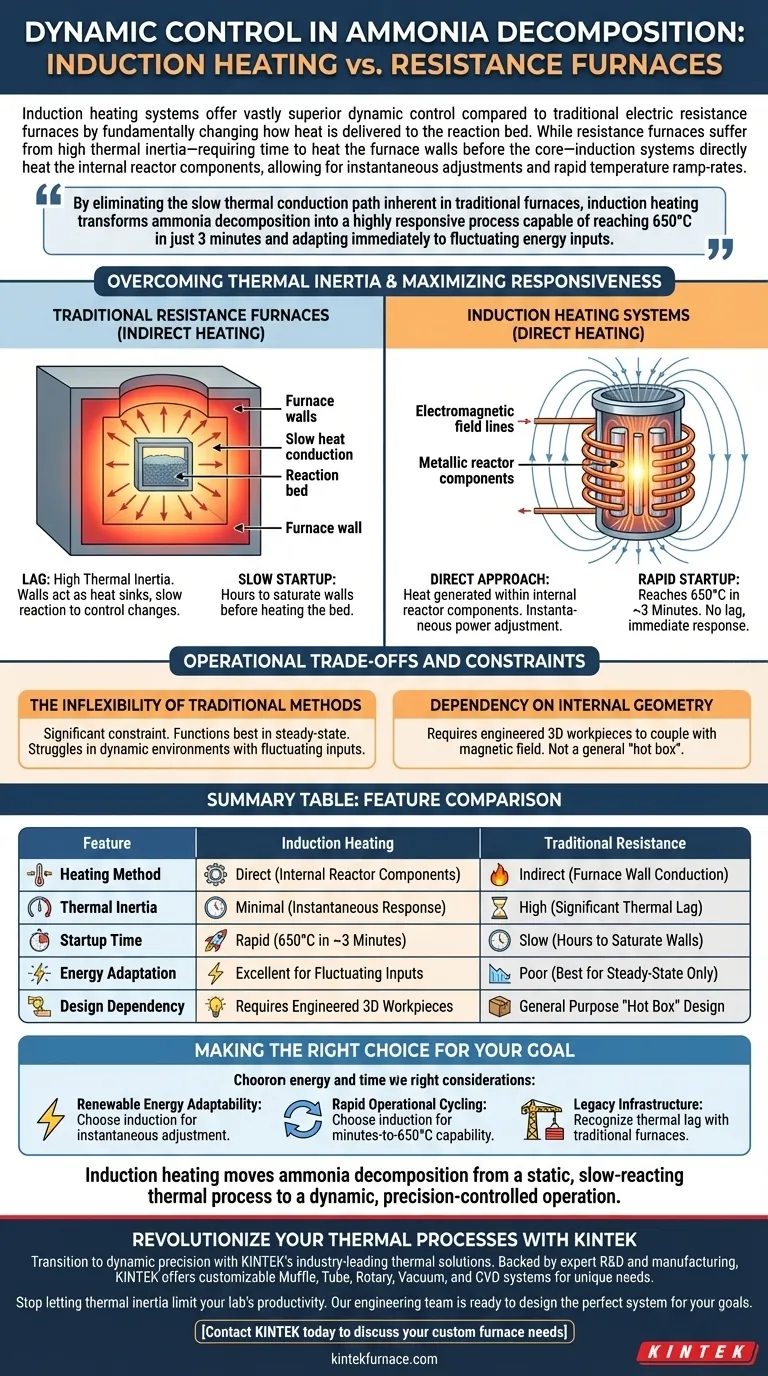

与传统的电加热电阻炉相比,感应加热系统通过从根本上改变热量传递到反应床的方式,提供了卓越的动态控制能力。电阻炉存在高热惯性——需要时间加热炉壁才能加热核心——而感应系统则直接加热反应器内部组件,从而实现即时调整和快速升温。

通过消除传统炉固有的缓慢热传导路径,感应加热将氨分解转变为高响应过程,能够在短短3分钟内达到650°C,并能立即适应波动的能源输入。

克服热惯性

电阻炉的滞后

传统的电加热电阻炉采用间接加热原理。系统必须首先加热巨大的炉壁,然后通过传导缓慢地将热量传递到反应床。

这个过程产生了很高的热惯性。炉壁充当散热器,阻止系统快速响应控制设置的变化。

感应加热的直接方法

相比之下,感应加热系统完全绕过了炉体结构。它们直接在反应器内部组件(3D工件)中产生热量。

这样就无需先加热容器。通过消除缓慢的热传导路径,能量可以毫无延迟地精确输送到需要的地方。

速度和响应能力

快速启动能力

直接加热最显著的好处是启动时间的急剧缩短。由于系统不需要使炉壁饱和热量,因此可以快速达到工作温度。

具体而言,感应系统可以在大约3分钟内从室温升至650°C。

即时功率调整

感应系统的控制几乎是即时的。由于热量在工件内部产生,因此热输出直接与功率输入挂钩。

当功率输入改变时,热量产生也立即改变。没有等待加热元件或炉壁冷却或升温的滞后时间。

操作权衡和限制

传统方法的僵化性

电阻炉的高热惯性是一个重大的操作限制。它们在变量很少变化的稳态操作中表现最佳。

它们在动态环境中会遇到很大困难。如果能源输入下降或工艺要求发生变化,系统响应太慢,无法维持最佳条件。

依赖内部几何结构

感应系统依赖特定的内部反应器组件才能运行。所引用的效率——例如3分钟启动——取决于这些3D工件是否经过设计,能够有效地与磁场耦合。

与作为通用“热箱”的电阻炉不同,感应加热需要对内部反应床进行工程化设计才能达到这些效果。

为您的目标做出正确选择

要为您的氨分解应用选择正确的加热方法,请考虑您的操作限制:

- 如果您的主要关注点是适应可再生能源:选择感应加热,因为其能够即时适应功率输入的能力,使您能够有效地处理波动的能源。

- 如果您的主要关注点是快速操作循环:选择感应加热,以利用在几分钟而不是几小时内达到650°C的能力。

- 如果您的主要关注点是利用现有基础设施:请认识到传统的电阻炉由于其固有的热滞后,将限制您对工艺变化的反应能力。

感应加热将氨分解从一种静态、缓慢响应的热过程转变为一种动态、精确控制的操作。

总结表:

| 特性 | 感应加热系统 | 传统电阻炉 |

|---|---|---|

| 加热方法 | 直接(反应器内部组件) | 间接(炉壁传导) |

| 热惯性 | 最小(即时响应) | 高(显著的热滞后) |

| 启动时间 | 快速(约3分钟达到650°C) | 缓慢(数小时才能使炉壁饱和) |

| 能源适应性 | 适用于波动的输入 | 差(仅适用于稳态) |

| 设计依赖性 | 需要工程化设计的3D工件 | 通用“热箱”设计 |

通过 KINTEK 革新您的热处理工艺

使用 KINTEK 行业领先的热处理解决方案,从静态加热转向动态精确控制。KINTEK 以专业的研发和世界一流的制造为后盾,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他专用实验室高温炉——所有这些都可以完全定制,以满足您独特的氨分解和材料科学要求。

不要让热惯性限制您实验室的生产力。无论您需要快速的操作循环还是适应可再生能源的能力,我们的工程团队随时准备为您设计最适合您目标的系统。

图解指南

参考文献

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室的 1400℃ 马弗炉窑炉

- 1700℃ 实验室用高温马弗炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉

- 1200℃ 分管炉 带石英管的实验室石英管炉