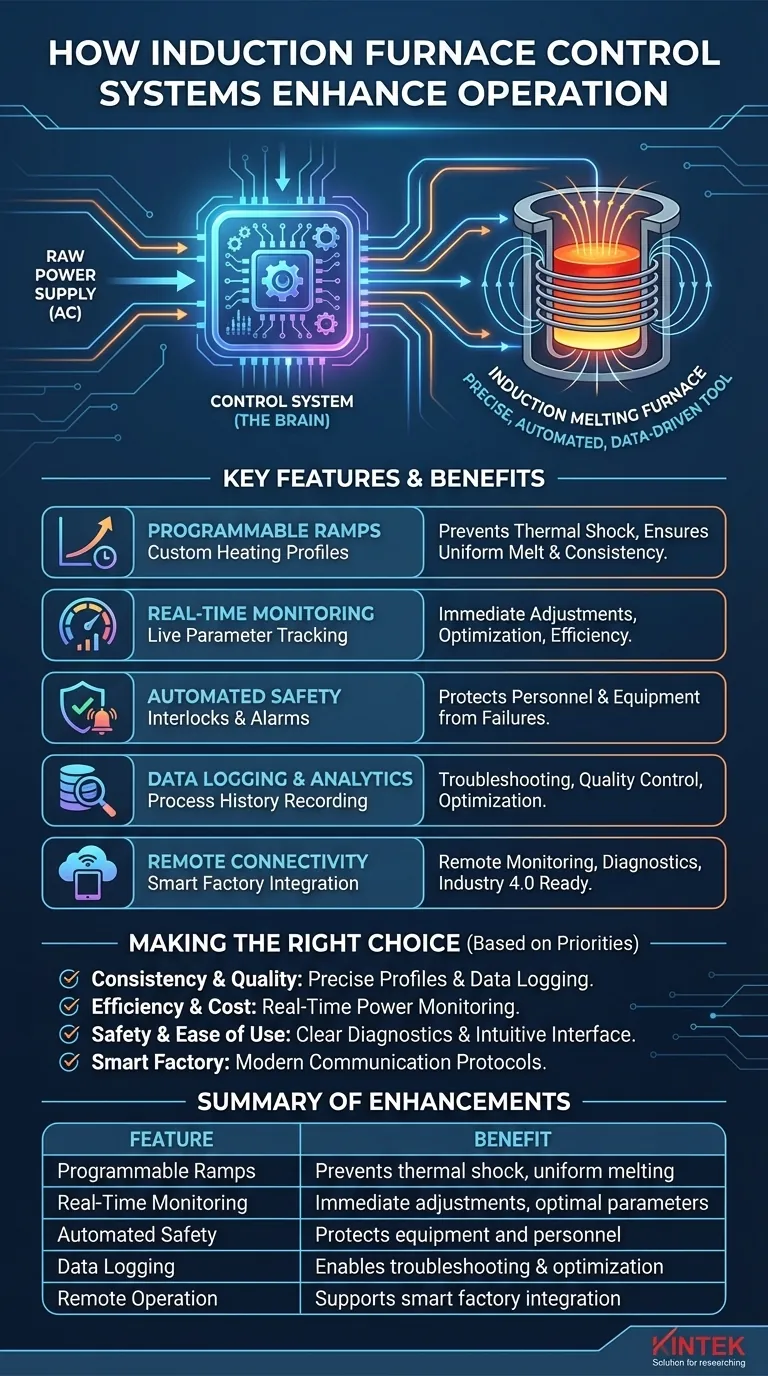

从根本上说,感应炉的控制系统通过将其从一个蛮力加热设备转变为一个精确、自动化和数据驱动的冶金工具来增强操作。通过智能管理能量流,它对熔炼过程提供了无与伦比的控制,从而在效率、一致性、安全性以及整体操作智能化方面带来了显著的改进。

现代控制系统充当熔炉的大脑。它精确管理电磁感应的原始力量,确保每一千瓦的能量都得到有效利用,以实现可预测、高质量的结果,同时提供持续改进所需的数据。

从原始动力到精确控制

要理解控制系统的价值,我们必须首先理解它所控制的是什么。感应炉的基本原理效率极高,但需要仔细管理。

感应加热的物理原理

感应炉利用通过铜线圈的强大交流电(AC)。这会产生一个快速变化的磁场,穿透内部的导电金属炉料。磁场反过来会在金属内部直接感应出强大的电流——称为涡流。金属对这些电流的自然电阻会产生强烈、精确的热量,使其从内向外熔化。

控制系统的作用

控制系统的主要任务是管理为线圈供电的电源。它不仅仅是一个开关。它精心调节电压、电流和电力频率。通过这样做,它直接决定了磁场的强度,从而决定了金属在任何给定时刻产生的热量。

驱动性能的关键特性

现代控制系统,通常基于DSP或ARM处理器等数字平台构建,配备了提供切实操作效益的功能。

可编程温度和功率曲线

操作员可以编程特定的加热曲线,而不是立即施加全功率。这允许温度逐渐升高,这对于防止炉衬发生热冲击和确保均匀熔化至关重要。这种可编程性保证了每一批次都遵循完全相同的经过验证的配方。

实时监控和反馈

直观的界面为操作员提供了关键参数的实时仪表盘。这包括当前的熔体温度、功耗(千瓦)和操作频率。这种持续的反馈允许立即调整并确保过程保持在最佳参数范围内。

自动报警和安全联锁

系统持续监控异常情况,例如过热、冷却水故障或电气故障。如果超过危险阈值,它可以触发警报或自动关闭熔炉,保护人员和设备免受灾难性故障的影响。

用于过程优化的数据记录

控制系统记录每个熔炼周期的每一个细节。这些历史数据对于故障排除和质量控制来说是无价的。如果一批次有缺陷,您可以查看数据日志以识别与标准过程的任何偏差。它允许您分析每吨的能耗并优化熔炼配方以实现最大效率。

远程操作和连接性

现代熔炉具有丰富的通信接口。这使得可以从中央控制室或办公室进行远程监控,并允许制造商进行远程诊断。它也是将熔炉集成到“智能工厂”或工业4.0生态系统的门户,与全厂管理系统共享数据。

理解权衡

虽然先进的控制系统提供了巨大的好处,但以清晰理解相关考虑因素的方式来对待它们至关重要。

初始投资与长期投资回报率

具有复杂、功能丰富的控制系统的熔炉具有更高的前期成本。这项投资必须与长期回报进行权衡,这些回报来自更低的能源费用、更低的废品率、改进的产品一致性以及通过自动化可能更低的人工成本。

复杂性与能力

更强大的能力通常伴随着更大的复杂性。虽然强大的系统可以做更多的事情,但它可能需要对操作员和维护人员进行更多培训。直观的用户界面并非奢侈品;它对于确保系统的高级功能得到有效利用至关重要。

对数字系统的依赖

全数字软件功能强大,但也引入了对系统可靠性的依赖。确保系统坚固、经过良好测试并得到制造商支持至关重要。虽然比旧的模拟系统更可靠,但软件故障与机械故障一样,可以有效地停止生产。

为您的操作做出正确的选择

理想的控制系统完全取决于您的操作优先级。

- 如果您的主要关注点是一致性和质量控制: 具有精确、可编程熔炼曲线和全面数据记录的系统是必不可少的。

- 如果您的主要关注点是操作效率和成本降低: 优先选择具有详细、实时功率监控的系统,以优化整个熔炼周期的能源使用。

- 如果您的主要关注点是安全性和易用性: 寻找具有清晰诊断显示、强大安全联锁和高度直观操作界面的系统。

- 如果您的主要关注点是集成到智能工厂: 确保控制系统具有现代通信协议(如Ethernet/IP或Profinet)以实现无缝数据交换。

最终,正确的控制系统将您的熔炼过程从手工艺术提升为数据驱动的科学。

总结表:

| 功能 | 益处 |

|---|---|

| 可编程温度曲线 | 防止热冲击,确保均匀熔化 |

| 实时监控 | 允许即时调整,保持最佳参数 |

| 自动安全联锁 | 保护设备和人员免受故障影响 |

| 数据记录 | 实现故障排除和过程优化 |

| 远程操作 | 支持智能工厂集成和远程诊断 |

准备好使用高性能感应炉提升您的金属熔炼操作了吗? 在 KINTEK,我们利用卓越的研发和内部制造,提供根据您的需求量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,所有这些都由强大的深度定制能力支持,以精确满足您独特的实验要求。立即联系我们,讨论我们的专业知识如何提高您的效率、一致性和安全性!

图解指南